2008年のtype Zでは、ハイブリッドグラフィックスを先行して採用。2010年のVAIO ZではクアッドSSD、2011年のVAIO Zでは光ファイバー通信による外付けグラフィックスを採用。そして、2015年のVAIO Zでは、独自の高密度基板と特別設計の放熱機構を採用したZ Engineにより、余裕を持ったパフォーマンスを実現してみせた。突き抜けた性能、それは歴代VAIO Zのコアでもある。

「VAIO Zらしい、突き抜けたピースがもうひとつ欲しい」――そんな雰囲気のなかで迎えた2019年12月の会議で、メカ設計チームからひとつの提案が行われた。

それが、「フルカーボンボディ」。ノートPC筐体を構成するすべての面に、カーボンファイバー素材を使用するというアイデアだ。

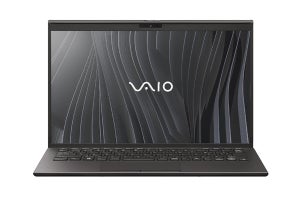

フルカーボンボディへの挑戦

カーボンファイバーは、剛性と軽量化を両立できる素材で、ソニー時代の2003年に限定モデルとして発売した「PCG-X505(VAIOノートEXTREME)」において、世界で初めて、PCのボディにカーボンを採用。2015年に発売したVAIO Zでもボトムケースに使ったり、VAIO SX14の天板にもカーボンを使用したりといったことが行われている。

だが、カーボンは曲がりづらい素材であり、伸びづらく、縮みづらいという特徴を持つ。つまり、成型が難しいというデメリットがあるのだ。

天板やボトムケースのように平面であったり、なだらかに曲がっていたりという程度の成型であれば、これまでにも実績はあったが、ディスプレイ部やキーボート部を含めた4面すべてに採用するとなると話は別だ。より大きく曲げたり、絞ったりといった作業が必要になる。しかも、それを量産モデルで実現しなくてはならない。

VAIO PC事業本部エンジニアリング統括部メカ設計課メカニカル設計課の浅輪勉課長は、「フルカーボン化は、いつかは切りたいカードだった」と、会議の様子を振り返る。

「会議での閉塞感を打破するためには、ここでフルカーボンを提案しないと、前に進まない感じがした。これから3年ぐらいかけて行う技術進歩を、1年でやらなくてはならないぐらいの提案だった。いや、提案したというよりも、やるという覚悟をされられた」。そして、「周りからのプレッシャーが目に見えた」とも表現する。

VAIO PC事業本部エンジニアリング統括部メカ設計課の武井孝徳メカニカルリーダーも、「基礎開発は行っていたが、フルカーボンボディを量産できる確信がない状態だった。だが、VAIO Zには必要な要素だと感じ、そこに飛び込んだ。清水の舞台から飛び降りる覚悟だった」と語る。

その一方で、古川プロジェクトリーダーは、「これで、パズルの最後のピースがはまった。出席者全員が『それだ!』と叫び、部屋の温度が少し上昇したとを感じた」とする。

開発チームは、手作りのモックを作り、VAIOの山本知弘社長、PC事業本部長の林薫取締役執行役員にそれを見せた。

「これは行ける」

経営陣が、VAIO Zとしてのモノづくりに、初めて「お墨つき」を与えた。ここで、新たなVAIO Zのコンセプトが固まったといえる。

「あと1度」。調整を繰り返した立体成形

なぜ、VAIO Zは、フルカーボンでなくてはいけなかったのか。

武井メカニカルリーダーは、「VAIO Zは、パフャーマンスとモビリティを高い次元で両立することが求められている。並外れたスピードと、並外れたスタミナ、並外れたタフネスを実現しながら、1kgを切ることも実現したいと考えていた」とし、「いままでのPCは、マグネシウムリチウムやアルミニアムなどの金属材料を使って軽量化を図っていたが、金属材料をぎりぎりまで薄くする必要があった。だが、金属材料を薄くして、落下などの衝撃に耐えることは限界に達していた。そこで、剛性と軽量化を両立できるカーボンファイバー積層板の採用を決めた」とする。

先に触れたように、VAIOは、2003年の「VAIOノートEXTREME」で、世界で初めて、カーボンをPCに採用。それ以来、カーボンの研究を積み重ね、ノウハウを蓄積してきた。

「VAIO Zは天板とボトムケースに、カーボンを採用することは決めていた。だが、それだけでは、重量や厚さをブレークスルーすることはできなかった。次に天面とディスプレイ部を一体成型することにした。そして、最後は、キーボード面もカーボンでやることにした」(浅輪課長)

だが、カーボンの立体成型は困難を極めた。

「曲げたり、絞ったりの技術は一朝一夕にはできない。カーボンはアナログな材料であり、イチゼロで成型できるものではない。手で曲げてみることからはじめ、仮型を作って、テストを行い、少しずつ改善を加えながら、手応えを感じていった。あと1度曲げるのが難しかったり、Rを0.1単位で調整したりといったことを行い、ここまでいけるが、これ以上はいけないという、せめぎあいのなかでデザインを決めていった。無理をすれば、カーボンが折れたり、切れたりする。職人がやれば折れずに曲がるというのもある。試作を何度も繰り返し、使える状態にまでもっていった」(浅輪課長)

「カーボンは、材料があるからPCに使えるという単純なものではない」というわけだ。

天板とディスプレイ部をコの字で一体化

一番難しかったのは、天板とディスプレイ部を一体化する工程だったという。

ディスプレイサイド(ベゼル部)までを巻き込みながら一体化する構造を採用。そのために、コの字形状に曲げる立体成型を行う必要があった。これによって、最小のベゼル幅で大画面液晶を強力に保護しているという。

また、ヒンジ部は、V字の曲げ形状によって剛性を確保。構造がシンプルになったことで、奥行方向の小型化や軽量化にも貢献した。

だが、コの字型の一体形状としたことで、生産工程における液晶パネルやアンテナの組み込み作業が難しくなった。ここは、安曇野生産による組み立て技術の高さと作業の工夫によって、カバーしているという。

また、キーボード面のパームレスト前面および左右の側面も立体構造とし、パームレストの剛性を大きく高め、キーボードの打鍵感を向上。ボトムケース後ろの面角部は、ボトムのしぼりによって筐体の剛性を高めるとともに、内部のリブ構造を減らして、放熱部品や基板へのスペースを広く確保することができたという。

このように、カーボンを曲げる角度や曲率、形状に対して、繊細なコントロールを行い、立体形状を実現。東レとともに培った量産技術の確立と、職人の手仕事による作りこみによる成果だ。

「VAIO Zのフルカーボンボディは、長年のパートナーである東レを軸に、チームジャパンでつくりあげている。カーボン部材は、その各工程において、技術力のある多くの国内企業の力が結集して生み出され、その上にVAIOの製造力をかけあわせて実現している」としながら、「東レをはじめとするパートナー各社も、最初は量産できるとは思っていなかったのではないか」と、浅輪課長は振り返る。

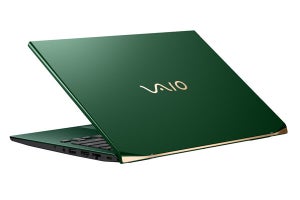

カーボンを愛するデザイナーが生んだボディ

VAIOが採用しているカーボンは、複数の繊維を重ね合わせた「積層板」である。

武井メカニカルリーダーは、「カーボンは特定の方向に強いという特性があり、カーボンの目を縦横、斜めに組み合わることで剛性を高めたり、成型のしやすさをコントロールできる。何層重ねるか、繊維の種類が違うカーボンをどう組み合わせるか、一層の厚みをどうするか、積層方向はどうするかといった、重ね方にもノウハウがある。天板に使用しているカーボンの積層方法と、ボトムカバーで採用しているカーボンの積層方法は異なり、それぞれに最適化したものを独自に開発した」とする。

天板では「面」で支える力が重視され、ボトムケースではビスの固定を考慮した強度設計が必要となる。VAIO Zでは、形状や大きさ、求められる堅牢性や剛性にあわせて、積層したカーボンを使用しているのだ。

そして、フルカーボンボディは、VAIO Zならではのデザインにもつながっている。

ディスプレイ部の側面の曲げ形状と、ヒンジ側の曲げ形状が集まる部分にもうひとつの一体形状が生まれている。この形状を実現するために熟練の作業者がひとつひとつカーボンを曲げて重ねて製作しており、まさに一点モノのVAIOZに仕上がっていることがわかる部分でもある。

武井メカニカルリーダーは、「樹脂や金属ではできないような形状を生むことができた。繊維が持つしなやかさがあるからこそ、生まれたものであり、カーボンを使っていることの象徴である」としながら、「VAIO Zは、カーボン素材をこよなく愛するデザイナーが担当した。カーボンの存在を本気で生かしたデザインにしなくては意味がないと、日程ぎりぎりまでかかって生まれたデザインだ。成型の難しさをさらに高めることになったが、ここにもVAIO Zとしてのこだわりがある」と語る。

浅輪課長がいうように、VAIO Zに採用されたフルカーボンボディは、3年かけて完成されるはずだった技術だ。2023年の技術が、いま目の前にあるといってもいいだろう。