ポリプロピレン・コンデンサの構造

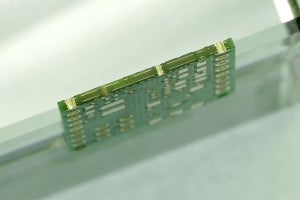

ポリプロピレン・コンデンサを詳細に見ると、図3[2]で示すように、金属箔と金属蒸着の2つの基本的な構造があることがわかります。

前者の場合は、厚さ約5μmの金属箔を誘電体層が挟むことで、高いピーク電流性能が実現していますが、自己修復機能はありません。金属化フィルム構造では、約1200℃のアルミニウム、場合によっては亜鉛または亜鉛合金を、真空下でポリプロピレン・フィルムに約20~50nmの厚さで蒸着させています。蒸着中のフィルムは通常-25℃~-35℃の低温に維持され、このプロセスで自己修復が可能になります。

使用時に局部的な絶縁破壊が発生すると、場合によっては6000℃まで急激に温度が上昇し、プラズマアークが形成される原因となり、金属化が局部的に揮発すると、プラズマが急速に拡散してアークが冷却され、欠陥領域が10μsの範囲で絶縁されることで、コンデンサの動作が継続します。容量が多少失われるとしても影響は最小であり、それを継続的にモニタリングすれば、コンポーネントの経年劣化の測定材料になります。

金属化はフィルム上の断片的な(場合によっては百万単位の)セグメントとして生じることがあり、狭い「ゲート」を通じてセグメントに通電し、過負荷に対するヒューズとして機能します。電流経路全体を狭くすればピーク電流の処理が軽減されますが、結果として生じる余剰の安全マージンにより、コンデンサの定格電圧が高くなります。

設計によっては、金属箔と金属化構造が組み合わされて、ピーク電流処理と自己修復との間でパフォーマンスに妥協が生じることもあります。またコンデンサのエッジから金属化をグレーディングすれば、エッジ部分の厚みが電流処理を改善し、はんだ付けまたは溶接による終端を強固にできます。グレーディングは段階的にすることも連続的にすることも可能です。

部分放電の効果

ここで使用するポリプロピレン・フィルムは、絶縁耐力が約650V/μm、厚さが約2μmであるため、デバイスでは100kV用の部品で数kVの定格電圧を容易に得ることができます。

ただし電圧が非常に高い場合には、部分放電(PD)の影響が生じます。これは「コロナ」とも呼ばれる、絶縁層間の誘電体または空隙の全体にわたるマイクロボイドの絶縁破壊です。それによって絶縁体に「部分的」な短絡が生じ、結果的に絶縁経路が短縮され、絶縁破壊のしきい値電圧が局部的に低減します。それぞれの短絡によって絶縁体の他の部分のストレスが高まり、時間の経過ととともに蓄積して転換点に達すると、全体的な絶縁破壊が発生します。部分放電は、高電圧試験中の過渡電流増加による個々の絶縁破壊イベントを登録する、特殊な装置によって検出します。イベントにおけるエネルギーはピコクーロン単位であるため検出は容易ではありませんが、長期的な絶縁の状態を測定する手段になります。

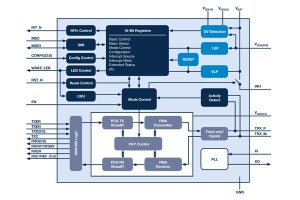

図4のグラフAは"PD効果を示すパッシェン曲線"であり、マイクロボイドの大きさと絶縁破壊電圧の関係における特性と「最小」を示しています。グラフBとCは、パッシェン曲線Aを超える絶縁体ポイントによってPDによる絶縁破壊が生ずる電解強度の例を示しています。PDには絶縁破壊の「開始」電圧がありますが、絶縁破壊が停止する前に小さな「消滅」電圧が見られます。

含浸性の高電圧コンデンサは、絶縁破壊しきい値が低く、PDを助けます。樹脂充填の低電圧コンデンサにも同様の効果があり、機械的な耐久性を高めます。

PDは、電解の強度kV/mmによる効果であるため、誘電体の厚みがあるほど影響が少なくなりますが、同じCV定格に対するコンポーネントのサイズが大きくなります。コンデンサは直列に接続して、PDの開始点未満まで個々の電圧ストレスを低くすることができますが、分圧抵抗器が必要になる場合があります。高電圧のコンデンサは、PDを回避するために、1つの筐体内の直列素子によって形成されることもあります。