多品種少量生産に最適化されたフレキシブルな製造ライン

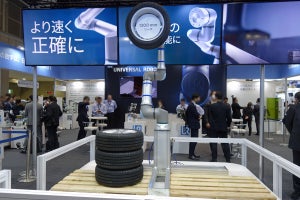

ニーズの多様化などにより少量かつ多品種の製品を生産することが求められる今後は、大規模な生産ラインを固定して設置するのではなく、各作業用の生産ブースを設置し、その間をロボットや人の手でつなぐ柔軟な生産体制が効果を発揮するとされる。こうしたフレキシブルな生産体制をイメージした展示では、協調ロボットを用いた部品のピッキング工程が紹介された。

同展示では協調ロボットを2台設置。まず1台目は、複数種類の部品を必要な量だけピッキングし、運搬用ボックスへと入れていく。この時、部品の形状はそれぞれ大きく異なるものの、ロボットハンド部分が場合に応じて最適な形状へと変化し、しっかりと把持することができるという。そして部品が揃ったボックスは、次の工程へとつながるレールへと移動。そこに待つ2台目の協調ロボットが、次の工程へとボックスを運搬する。

こうした協調ロボットを用いたピック&プレイス工程におけるオムロンの特徴として、担当者は、さまざまな形状の部品を同じ装置で適切に把持する環境を構築できる点を挙げる。ロボットのハンド部分はパートナー企業が開発したもので、当然ながらハードウェアの性能はその開発に依存する。しかし実際にそれを動作させるためには、適切な力覚や位置を制御することが必要になり、その部分で高い制御技術を有する同社は強みを発揮するとしている。

半導体ウェハの搬送を想定した新製品デモも展示

さらにオムロンブースでは、協調ロボットを使用したさまざまなユースケースにおけるデモ環境を展示。半導体工場におけるウェハ運搬を想定した環境としては、2023年内の発売が予定される25kg可搬の協調ロボット「TM25S」を用いた運搬デモが行われた。

技術革新により大口径化が進む半導体ウェハは、当然それに伴って重量も大きくなり、人手での運搬の負担が増大することになる。そうした中でオムロンは、ウェハ運搬の自働化にも対応できる可搬重量25kgのTM25Sのラインナップ追加に至ったとのこと。これにより半導体メーカーはもちろん、そのほかのさまざまな運搬用途へと適用範囲を拡大できたとする。

AMRに乗せたままの外観検査を可能にするランドマーク機能とは

またAMR(自律走行搬送ロボット)を用いたデモとしては、機械部品の外観検査工程の自動化ソリューションを紹介。AMRがワークを運び、検査用のブースに移動することで、人の手を介さずに外観検査を完了することができるという。

従来の外観検査では、検査環境内に固定したカメラでの撮像によって検査を行っていたため、ワーク位置のわずかな誤差が認識精度の低下につながっていた。しかしオムロンの画像センサ「FH」では、ランドマーク機能を搭載。ワークに固定されたランドマークをカメラで認識し、そこからの相対位置をもとにして検査を行うことにより、設置位置に多少のずれが生じても正確な画像認識を行うことができるという。

同機能が実現されたことで、ワークの位置を厳密に決定するメカ機構などが不要に。ラインを移動するAMRに乗せたまま外観検査を実施でき、さらなる自動化につながるとしている。