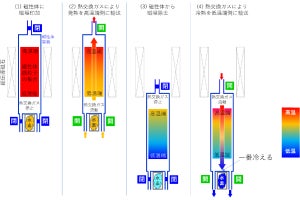

その一例として、直径1.5mmの合金線に対して断面減少率が35%以上になるまで冷間圧延を行った上、さらに大気中で400℃から600℃の温度での1時間の焼鈍処理が施された。同作業における合金の吸熱と発熱の挙動が調べられたところ、加熱時の高温相への変態終了温度と、冷却時の低温相への変態開始温度が、未処理材と比べて変化していることに加え、その温度差も大きくなっていることが確認された。

また、冷却時の低温相へ変態する際の熱量をピーク面積から計算すると、いずれの試料でも20J/g~24J/g(およそ130~150J/cm3)となり、熱処理によって低温相へ変態開始する温度を20℃~45℃の範囲に調整した試料が、目標とした蓄熱量になることが確認されたともする。

次に、動作温度を調節(400℃、1時間熱処理)した試料を、60℃程度まで昇温して蓄熱させた後、室温よりも低い13℃まで試料チャンバーを冷却してから、試料温度がチャンバーと一致するのを確認し、その後に力を加えて熱を取り出す操作が行われた。その結果、荷重120N(直径1mm程度のワイヤーで12~13kg程度の物体を持ち上げる力、150MPa程度に相当)に達した時点で、試料の温度は13℃から22℃まで上昇したという。なお、同実験では力を加える速度を遅くしており、外部要因(引張ジグや環境への熱逃げなど)を考慮して放熱開始時点(時間:0秒)における試料の温度上昇を見積もる(外挿)と、約22℃となったとした。

また、500℃で1時間の熱処理が施された試料を80℃まで昇温後、試料チャンバーを42℃まで降温し、試料温度がチャンバーと一致した環境下で同様の試験を行ったところ、48℃への試料温度の上昇が確認できたとする。この時、放熱開始時点における試料の温度上昇を外挿により見積もると、38℃となったという。

-

(左)冷間圧延後に各温度で大気中、1時間の熱処理を行った試料のDSC曲線。加熱時の高温相へ変態終了温度(▼:T3)と降温時の低温相へ変態開始温度(▲:T2)が未処理材に比べて変化している。(右)冷間圧延後、400℃で1時間の熱処理を施した合金に引張変形が与えられた場合の試料温度変化。試料は一旦60℃まで昇温することで蓄熱したのち(加熱時の変態終了温度は42℃)、13℃まで降温させられた(出所:産総研Webサイト)

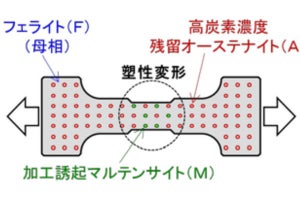

つまり、今回開発された相変態型蓄熱合金に溜めた熱は、材料の温度が20℃以上も低下した低温環境でも保持され、120Nという小さい力で効率的に熱を取り出せることが実証されたのである。

研究チームは今後、目的に合わせて動作温度を調整できるように、合金設計や加工熱処理の最適化を進めるという。また、蓄熱部材としての可搬性やモジュール化、あるいは、応力動作に有効となる形状への加工自由度を活用し、コイルや薄板などの種々の形状への加工による部材化を目指すとしている。