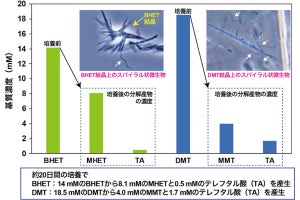

ほかの成分の影響を排除するため、純メタノールの希薄な蒸気によるMn-Coプルシアンブルーの吸着量が測定された。その結果、活性炭では大半が吸着できないほどわずかな濃度である500ppmv相当のメタノール蒸気でも、25℃で1kgあたり約300gを吸着することができたという。

続いて、水蒸気が共存するガスからの吸着性能に関して、Mn-Coプルシアンブルーと活性炭とで比較が行われたところ、水蒸気も同時に吸着するためメタノール吸着量が減るものの、Mn-Coプルシアンブルーは1kgあたり154g吸着し、活性炭の5倍以上であったとするほか、カラムを150℃に加熱することで、吸着したメタノールを脱離回収することもできたとする。

さらに、水蒸気とメタノールの両方を吸着した場合の、両者の脱離が調べられたところ、脱離温度が両者で大きく異なることが判明。70℃と150℃の二段階での脱離が試みられたところ、水蒸気の大半が70℃で脱離することから、150℃においてメタノールを選択的に脱離させることに成功したとするほか、、脱離した気体を室温に冷ましたところ、95wt%の液体として回収できたとしており、回収されたメタノールは、高濃度なので直接燃焼が可能なだけでなく、燃料電池の燃料として発電にも利用できることが確認されたとしている。

加えて、Mn-Coプルシアンブルーの比熱と脱離エネルギーなどから、今回の回収・濃縮プロセスの消費エネルギーが試算されたところ、95wt%のメタノールを得るために必要なエネルギーはメタノール1kgあたり18.9MJで、メタノール1kgあたりの燃焼エネルギーの23MJやメタノールを天然ガスから製造するエネルギーの約31MJよりも低いことが確かめられたとのことで、低エネルギーで回収できることが示されたことから、今回の成果は有機溶媒の資源循環への貢献が期待できると研究チームでは説明している。

実際に、Mn-Coプルシアンブルーに対して吸着と脱離の繰り返し試験が10回行われたところ、回収できるメタノール量に変化は見られず、繰り返し使用しても劣化しない安定な吸着材であることも確かめられたとしている。

なお、研究チームでは、今回の吸着材を用いることで、メタノールを含む廃ガス・廃水を処理している化学工場やパルプ工場、製紙工場などから、資源としてメタノールを回収することが期待できるとしており、今後、吸着と脱離の繰り返し回数を増やすことにより、Mn-Coプルシアンブルーの使用可能回数を評価すると同時に、さらなるメタノールの高純度化を目指すとしている。また連携企業を募り、共同研究を通じて実用化につなげることを考えているともしている。

-

(左上)水蒸気を含むガスからのメタノール回収・濃縮イメージ。(右上)回収したメタノール(a)、実際に燃焼した際の写真(b)、回収濃縮と燃焼・製造に係るエネルギーの比較(c)。(左下)25℃におけるMn-Coプルシアンブルーと活性炭のメタノール吸着量の濃度依存性(横軸はメタノール蒸気の圧力を大気圧中の濃度に換算した値)(a)、Mn-Coプルシアンブルー、ゼオライト、活性炭による水蒸気が共存する場合のメタノール吸着量(メタノール濃度5000ppmv)(b)。(右下)吸着脱離繰り返し試験 (原論文「Recovery of pure methanol from humid gas using Mn-Co Prussian blue analogues」の図を引用・改変したものが使用されている) (出所:産総研Webサイト)