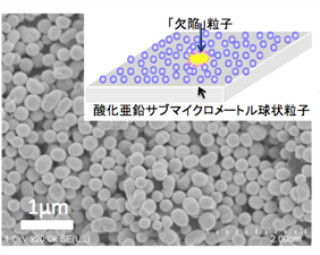

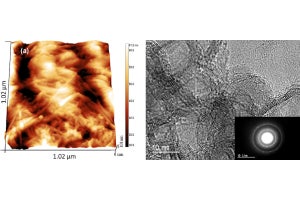

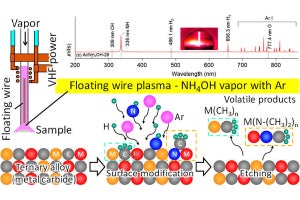

通常、平面基板にプラズマを照射すると、基板全体が均一に浸食(エッチング)されてしまうため、ランダムな凹凸を作り出すため、今回の実験では、新たに基板上方にモリブデンの針金を配置することにしたという。これにより、基板がプラズマで浸食されるが、それと同時にプラズマで飛ばされた少量のモリブデンがGaN上に部分的に堆積することになる。この堆積したモリブデンは保護膜(マスク)として機能し、基板は浸食される部分とされない部分がランダムに存在することになる。その結果、nmサイズの複雑な凹凸構造が形成されるという仕組みだという。こうして、一度のプラズマの照射のみという、簡便かつ低コストな手法にて、半導体の表面全体に対してnmサイズの微細構造を作製する技術が実現されたとする。

今回の実験で得られたGaN試料は、形状が整っていないランダムな表面構造を持っていることが特徴だが、その構造はプラズマの照射条件によって変化させることも可能だという。

そこで、試料に光エネルギーを与えてレーザー光を発生させる試験を、プラズマの照射条件をさまざまに変えて実施。同試料の発光特性を調べたところ、紫外線(波長365nm)のランダムレーザー光が発生していることが観測されたほか、ランダムな微細構造から形状やサイズの傾向を見出すことで、これまで予測が難しかったランダム構造と発光性能の関係性を導き出すことにも成功したという。

ランダムレーザーは、空港のセキュリティ検査用のセンサや、光を使った殺菌用の光源など、次世代の高機能発光デバイスとしてさまざまな応用が期待されている。今回の研究では、一度だけプラズマを照射するという簡便かつ低コストな手法でランダムな微細構造の作成に成功し、なおかつ微細構造とランダムレーザーの発光特性の関係性が見出された。これは、構造を制御することで所望の発光特性を持つデバイスを作製できることを示唆する画期的な成果だと研究チームでは説明している。

また一度のプラズマ照射プロセスで、基板の部分的な保護と浸食を同時に進行させるという技術は非常に独創的でもあるともしており、特に大面積にわたるランダムな凹凸構造を簡便かつ安価に形成できる点において優位性が高く、ランダムレーザーに限らず、半導体材料を使ったさまざまなデバイスの製造に革新をもたらす可能性があるとしている。