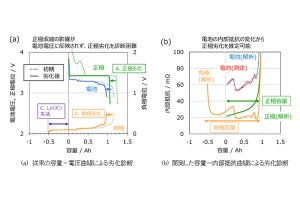

これらの組み合わせで期待されるのが、焼結中の意図しない反応による影響を最小限にできる点だ。さらに通常の焼結法ではなく、NTP組成で一旦ガラスを形成し、その粉末を塗布して加熱することにより、より低温で緻密化させる「ガラス-セラミックス法」を検討したとのこと。通常、金属酸化物のセラミックス製造には、600~1700℃の温度範囲が適用されるが、今回の焼結に要した温度は約850℃だったという。

また研究チームは、焼結前の塗布層の厚みを制御することも重要であることから、将来の酸化物セラミックス電池製造で要望のある1μm水準の厚みを目指したとする。一般に、このような厚みを得るためには、大がかりな設備を要する物理蒸着法や極めて高精度な鋳込み法が採用されるが、今回の研究では、汎用性の高いスピンコート法で実現できることが示された。

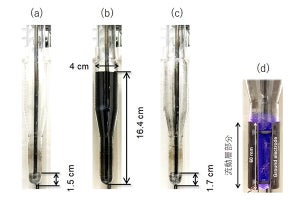

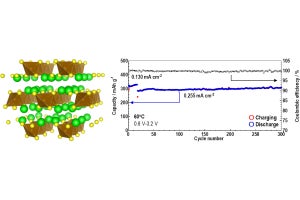

今回開発された電池は2.2Vで充放電を行うことができ、非常に低い過電圧(0.1C(10時間での放電)条件において0.03V)と優れた繰り返し充放電特性を示したという。また、-20℃の低温では容量の低下はあるものの、その度合いは一般的なLIBと比較しても少なく、優れた温度特性が示されたとする。今回作成されたコイン型電池の内部で用いられている電極は、実際には1μm前後の厚みであり、磁器表面の絵付け程度に相当する微量だが、実験ではデジタル時計の駆動にも成功している。

研究チームによると、今回検討されたナシコン型材料にはさまざまな組成バリエーションがあるため、今回の手法を展開することによって、より高電圧の電池を設計することが可能になることが予想されるという。また、電池の高エネルギー密度化には、今回用いられたNZSP電解質もしくはこれに代わる材料にも膜厚を制御して低温で緻密化することが求められるため、その研究開発を継続していくとする。加えて今後の見通しとして、資源制約のない原料から製造される、完全に安全で堅固かつ過酷な環境でも動作する電池としての実用化を目指すとした。