問題があったデバイスはラボに送られてくる。それらのデバイスを観察して欠陥を特定するための顕微鏡、検査・測定装置もさまざまなものが揃えられていた。デバイスを解体して観察する方法とX線や超音波などを使って非破壊で観察する方法がある。

上の写真はX線検査装置とそれによる撮像例である。デバイスを破壊せずに問題箇所を特定するために使用される。深さ方向を変えた撮像データを集めてコンピュータ処理することによってデバイスを3次元的に観察する3Dトモグラフィも使って解析していく。

上の写真は超音波検査装置による非破壊観察の例である。これはモジュールのパッケージ段階でデバイス内部に空気が入ってしまったケースで、左側のデバイスに写っている黒い影のようなものがエアであるという。このようにX線では撮像できない気泡などの状態を観察したい場合には超音波も有効な手段となる。

落下による衝撃を調べるための装置。チップを真空で吸いつけて持ち上げてから、2m下に落とす。

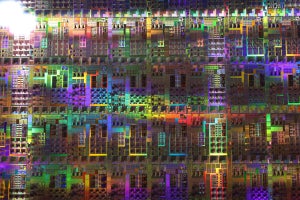

こちらのフロアには、より大型の試験装置などが設置されていた。フロアの手前にあるのは、温度試験のための装置。-80~+180℃といった過酷な温度条件にチップを置き、その影響を調べるのに使われる。奥のほうに置かれているのは、ウェハ上に形成されたデバイスの電気的接触を全数検査するプローブテスト用試験装置である。

プローブテスト用試験装置はウェハ25枚を同時セットできるようになっている。上の写真では、コンタクトに問題がある部分が赤色で表示されている。テストプログラムの開発なども自社で行っているとの話だった。

今回の記事の写真で紹介したもの以外にも、ラボにはさまざまな試験装置・検査装置が多数備えられていた。また、電磁干渉試験や振動試験などについては、別のラボで行っているとの説明があった。

同社では、試験設備・装置への投資を今後も続けていくという。Seiler氏は、「自社のチップ・モジュールの高い信頼性を確保するため、認定検査では最先端の装置を使用している。また顧客のアプリケーション内で当社製品の試験を行うフィールドテストプロジェクトなども行っている。新規のテストケースや実使用シナリオへの投資、試験プロセスの改善、顧客からの情報のフォローなどは継続して行っている。試験プロセスによっては新しい装置が必要になる場合もあり、そのようなときは当然、必要な投資を行う」と話していた。