従来印刷法の課題を解決

スーパーナップ法では最も細いもので線幅0.8μmの銀配線を形成できた。これはスクリーン印刷や通常のインクジェット印刷よりも数十倍の精細度といえる。従来法で問題とされてきたコーヒーリング効果(塗布したインクの周縁部が極端に厚くなる現象)による配線抵抗値の大きなバラつきも見られない。長い配線でも、配線の厚みが均一になるという特徴があり、理想的な導電性をもつ高品質な金属配線印刷が可能になった。80℃以下の熱処理を加えた場合には固体銀の6分の1程度(約10万S/cm)という高い導電性が得られ、熱処理をまったく加えないない場合でも固体銀の60分の1程度の導電性を実現している。

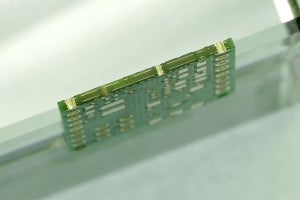

一般に、線幅が同一であれば厚みのある配線のほうが断面積が大きく導電性は高くなるが、スーパーナップ法では、30~100nmの範囲で配線の厚さ制御ができる。この制御には、銀ナノインクに含まれる銀ナノ粒子の濃度を調整する。インク濃度を高くすると、銀ナノ粒子が何層も重なって、厚い膜厚の銀配線が得られる。重量比で濃度60%のインクでは、乾燥後の膜厚100nm程度に揃うとの結果が得られている。また、化学吸着によって表面に固定された銀配線は、5MPa以上(大気圧の50倍以上の力)で強く固着することが分かっている。

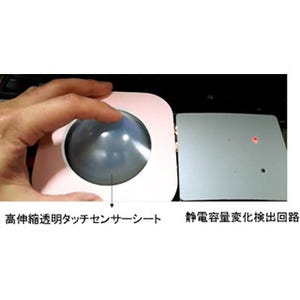

産総研では、スーパーナップ法を用いて、PETフィルム上に8インチサイズの静電容量型のタッチパネルセンサを試作した。ITO(酸化インジウムスズ)やグラフェン、銀ナノワイヤーなどの材料を用いた場合と比べても高い透過率と低いシート抵抗が実現できた。曲げ耐性試験では曲率半径2.5mmといった極端な曲げストレスを与えたところ、100回程度繰り返したところで抵抗値の増大が見られたが、これは銀層の剥離によるものではなく、基板へのダメージが原因であるという。

長谷川氏は、今回の技術について「高性能な電子デバイスはこれまで真空環境やフォトリソグラフィという高コストな製造方法でしか作れなかったが、室内でインクを塗って乾かすだけで電子デバイスが作れるプリンテッドエレクトロニクスが登場し、ここ5年くらい注目され続けてきた。これまでいろいろと課題も多かったが、製品化のレベルまで達しているのが今回のスーパーナップ法の特徴。フレキシブルで大面積なヒューマン・インタフェース・デバイスが低コストで製造できるようになり、普及が加速すると期待している」と話した。プラスチック基板以外の紙や布などを用いたフレキシブルデバイスへの同技術の適用も今後の研究課題であるとした。