ルネサスの装置モニタリング手法がベストぺ―パ―

今回のシンポジウムでベストぺ―パ―アワードを受賞したのは、ルネサスセミコンダクタマニュファクチャリングから発表された「インピーダンス測定を用いた新しいプロセス装置モニタリング手法」。装置異常の発生原因を見出すために装置を停止しておく時間(ダウンタイム)を減少させるために、装置インピ―ダンスの周波数応答を継続的に測定することにより、プラズマCVD装置に使われている部材の異常を検出する手法である(図3)。今後は長期にわたりモニタリングを行って、異常発生原因をより迅速に発見し、装置生産性を高めるという。

ルネサスはこのほかウェハ内変動パターンに同期したCMP工程異常の検出についても発表したほか、オムロンからは、MEMS製造分野で、プロセス全体のPLS回帰モデルを用いて製品特性の予測制御をおこない、歩留まり向上をめざす取り組みが発表された。

また、熊本大学からは「反射型レチクルフリー露光装置を用いた不均一伸縮基板対応アライメント方式の開発」、「相関法を用いた空間流の微小パーティクルモニタリング手法の開発」、「パルス光伝導法によるLSI非接触テスティング」と最多の3件の発表があった。

|

|

|

図3 プラズマCVD装置監視システムの概略図、(a)測定システムによる異常検出、(b)装置インピーダンスの周波数応答、(c)インピーダンスの経時変化 (出所:ルネサスセミコンダクタマニュファクチャリング) |

後工程やディスプレイ製造にAPCを適用する外国勢

サムスン・グループからは、2件の発表があった。サムスン横浜研究所からは、「半導体チップ・マウンタ―のチップ位置を画像処理で実用的に推定する手法」について、Samsung Displayからは、「OLEDディスプレー製造プロセスにおけるしきい値電圧異常をモニターするための光学発光分析に基づくデ―タ駆動モデル」が発表された。

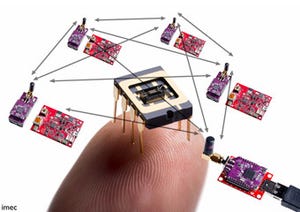

Infineon Technologiesからは、「アルミ・ワイヤ・ボンディングにおけるAPCを用いたパッド・クラック検出」の発表があった。ドイツの国家プロジェクトになっている「Industrie 4.0」の一環として、後工程(組立・検査工程)におけるAPCの活用を検討しているという。マレーシアのInfineon Technologies Malaccaからは、同地で組み立てられている「車載タイヤ圧測定モニタリングシステム(圧力センサ)の検査工程で異常圧力を早期に発見するAPCの適用」に関する発表が行われた。

前工程(ウェハプロセス)へのAPCの適用は今や常識となっているが、Infineonは、Industrie 4.0の実現を目指して、前工程だけではなく、後工程へのAPC適用にも世界規模で取り組んでいることを印象付けた(図4)。

|

|

|

図4 半導体チップを製作するウェハプロセス(前工程:上)から検査・組立・パッケージングプロセス(後工程:下)にいたる半導体製造の全工程の概略図。一般に、前工程には最先端のAPCが導入されているが、後工程にはAPCはほとんど導入されていない (出所:Infineon) |

今回は、日本からの発表は、従来にも増して、個々の材料・装置・プロセス制御に関する発表が大勢を占め、製造ラインレベルあるいはファブレベルへの展開や、それによるトータルコスト削減やトータル歩留り向上はこれからの感があった。日本の半導体製造が競争力を持っていき残るためにも、是非とも一刻も早くファブレベルへと展開させて欲しいものだ。

勘と経験に基づく製造から脱皮し、欧米台の生産技術の核となっているトータルシステムとしてのAEC/APCを活用して、プロセス制御性向上、設備生産性向上、資材費低減活動などに新たな方向性を見出し、半導体製造の国際競争力を高めるため、本会議をさらに積極的に活用することが望まれる。