徹底的な検査により高い品質を提供する生産工程

生産ラインは2階、3階とは区分けされて存在している。「PDA(Production Depertment Area)」と呼ばれる同社の生産現場は、2014年1月に導入した0402対応の最新式の実装ラインと、0603まで対応している既存の実装ラインの2ラインを中心に構築されている。しかし注目すべきは実装のラインではなく、その後の各種検査工程だ。まずは外観検査。検査装置を経たチップなどが実装された基板は人間の目による目視の検査が実施され、人間の手によるカッティング、そして場合によってはX線検査も人の手により実施される。目視で検査はよくある話なので分かる範囲だが、カッティングについては、「機械でやると振動などで基板に傷がつく場合があり、それを避けるには人の手が一番」(同社担当者)とのことで、最終的に人手による作業にたどり着いたという。

この後も検査が続く。1モジュールごとに実施される無線モジュールの動作検査は、パラメータだけでなくアナログフロントエンドなどの基準も厳格に設定しており、規定の出力に到達していなければ不良という判定を行うために、ものによっては1モジュールに10分をかける場合もあるという。そのため、キャリブレーションの実施も同時に行うことで作業時間の短縮と検査の付加価値化が図られている。

無線モジュールの動作検査を経た後は、セル生産方式による最終製品の組み立て工程で、その後、再び最終製品の検査が実施される。こちらも単に検査を行うだけでなく、ファームの書き込みを同時に行うことで付加価値化が図られている。そしてその後、出荷前の最終検査がランダムの抜き取り調査が行われ、顧客へと出荷されることとなる。

|

|

|

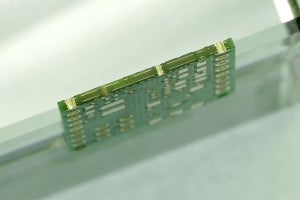

サイレックスはモジュールだけでなく、最終製品の提供も行っており、こちらはその検査。1個1個、紙のチェックシートによる良・不良の判定とPCによるログデータの組み合わせで管理しており、MACアドレスによる製品のトレーサビリティも可能だという |

とここまでは出荷に向けた流れだが、品質へのこだわりは多数の検査工程だけにとどまらない。部材の受け入れ工程にもそのこだわりを見ることができる。例えば部材の入出庫の倉庫も、整然と荷物が区分けして置かれて、どこに何があるかが判別できるようになっているほか、ICといった半導体デバイスなどについては温湿度がコントロールされた別区画にて、各デバイスともにアルミの真空パックで保管され、生産工程に周り端数が生じた場合でも、ドライパックに収めて保管して、次回の使用に向けて待機するという徹底した管理ぶりである。

とにかくオフィスにあっても、工場にあっても、品質をいかに向上させるか、という点へのこだわりを徹底している様子を感じることができるのが同社の本社・工場である。こうした取り組みについて、同社は「顧客とともに成長してきた」(同)と表現する。これは、「顧客が本社・工場を訪れて、何か改善するべき点を指摘してくれることで、特にハード面での品質向上が進んできた」(同)ということで、無線モジュールのファームウェアなどの開発も同社が担当するため、客先の最終製品の開発開始とともに同社の開発もスタートすることもあるが、そこまでやっておきながら、最終的に同社の担当部分の不具合で発売延期、というわけにはいかない、といった背景を受けたものだ。しかし、顧客ごとに必要とされるノウハウは異なるため、常にそれぞれの顧客に満足の行く品質を提供することはそう簡単にはいかない。それでも「100点満点はないが、常に顧客の要件にマッチできるものを実現していくことが使命」と同社は語る。機器の高機能化や高性能化により、ソフトウェアの役割は増すばかりだ。また、IoTやM2M、クラウド、といった言葉が取りざたされるようになり、あらゆるものがネットワークに接続される時代が目前に迫っていることも事実だ。そうした時代、"切れない"という無線LANの存在感はますます増していくことになるだろう。その時、今以上に同社の品質へのこだわりが注目を集めることになるはずだと感じられる今回の訪問であった。