四日市工場の新・第2製造棟は昨年(2015年)10月には棟の一部を竣工しており、2016年の3月から48層の積層技術を採用した3次元NANDフラッシュの生産を始めている。今回の竣工式は新・第2製造棟の全体が完成したことを受けてのものだ。

また、2016年3月には3次元NANDフラッシュの生産を拡大するため、新たに第6製造棟を第5製造棟の隣接地に建設するとも発表し、現在は整地に着手している。こちらは2017年度中に建設を開始し、2018年3月末までに竣工の予定。第5製造棟と連動して運用し、3次元NANDフラッシュの量産能力を強化する。なお、今回竣工した新・第2製造棟は3次元NANDフラッシュの製造をメインとするが、現行の2次元NANDフラッシュの製造も行う。

|

|

|

|

第6製造棟の建設予定地(右のスライド写真で「次期新棟」と書かれた場所)。もともと窪地だった場所を埋め立てて整地している。第6製造棟までがフル稼働するようになると、フラッシュメモリの生産量は現在のおおむね2倍に拡大可能という |

|

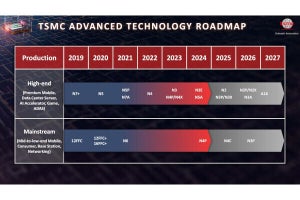

前述の通り、3次元NANDフラッシュ(BiCS FLASH)は、この春から48層を生産しているが、次世代の64層も2016年度の上期中にサンプル提供まで始める予定で、量産レベルの改善を進めていく。さらに、ナノインプリント(NIL)などの微細化技術や生産効率の向上により、100層を超える超積層化やコスト競争力強化を図ることで、「ReRAM(Resistive Random Access Memory)」も視野に入れているという。

競合他社の動向については、「開発力や技術力では負けていない。足りないのは経験。そこを埋めるべく、この四日市工場でさまざまなオペレーションを加速する。追いつけるところでしか遅れていない」(成毛氏)と強気だ。

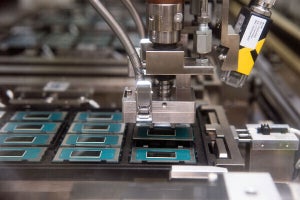

四日市工場では、生産性・歩留まり・信頼性の向上のために、加工条件や検査データといったビッグデータを解析・活用して、クリーンルームの自動化をさらに高度化していく。

例えば、工場内では"物"の運搬作業は自動化しており、ウエハを乗せたポットは運搬が終わると、次はどこへ行くのが効率的かを自動で計算して移動する。こうした過程で大量のデータが蓄積され、それを機械学習するAIが処理し、作業効率をどんどん上げていく。加えて、画像解析するディープラーニング技術を活用したツールも今年から導入し、歩留まりの向上に役立てている。