「彦根から世界に向けて」「日本でしかできないモノづくり」

パナソニック アプライアンス社 ビューティ・リビングビジネスユニットの田岸弘幸ビジネスユニット長はこの彦根工場の存在意義について、「刃やリニアモーターという独自技術とともに、超微細加工による金型製造や、極薄樹脂成形による製造管理、1分間に約100枚の外刃を高速検査する開孔検査といった、繊細な日本人にしかできない高品質な技能を有するのが彦根工場の特徴といえる。それぞれの工程に、神業といえるような技術を持つ匠がいる。これによって顧客のニーズにスピーディーに対応できるとともに、品質の高いモノづくりを実現するという点で、彦根に生産拠点を残した意味がある。彦根から世界に向けて製品を投入していく」と語る。

また、パナソニック グローバルコンシューマーマーケティング部門 アプライアンスマーケティングジャパン本部の原昭一郎本部長は、「パナソニックは、日本でしか作れないモノづくりに対して、きっちりと取り組んでいく。技術は伝承が大切であり、職人を海外に連れて行けばコストが低くて高い技術のものが作れるというわけではない。一時的にはいいが、技術の伝承・技術の流出という点で問題がでる。人が大切であり、彦根ではそうした考えをもとに、日本でのモノづくりを進めている」という。

|

|

|

シェーバー用リニアモーターの自動組み立てライン |

ひとつのラインで3枚刃/4枚刃/5枚刃の製品を生産できる |

|

|

|

リニアモーターの組み立て |

ヘッドブロック自動生産ライン |

|

|

|

樹脂部品の製造工程 |

5枚刃モデルの部品は約140点に達するという |

|

|

|

シェーバーの本体組み立てライン。生産はセル方式で行われる |

制御回路の組み込み |

|

|

|

本体の検査工程 |

外観検査 |

|

|

|

出荷前に本体への充電を行う工程 |

出荷工程 |

|

|

パナソニック グローバルコンシューマーマーケティング部門 アプライアンスマーケティングジャパン本部 商品グループ ビューティ・ヘルスケアチームの加藤慎太郎氏。手に持っているのはフィニッシュ刃の拡大模型 |

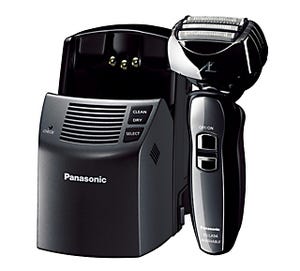

パナソニック グローバルコンシューマーマーケティング部門 アプライアンスマーケティングジャパン本部 商品グループ ビューティ・ヘルスケアチームの加藤慎太郎氏は、「パナソニックが目指しているのはOne Shave Finish。1回で剃ることができ、それによって肌への負担も減らすことができる。内刃の鋭さとリニアモーターの高速駆動によって、肌に優しい深剃りが実現できる。これは日本でしか作れないシェーバー」と、彦根工場で生産されるメンズシェーバーの優位性を説明した。

| 次ページ:彦根市の伝統工芸とのコラボレーションも |