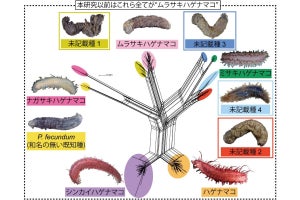

ここで、ASMLとCarl Zeiss SMT、及びIMECの研究から今後の半導体露光装置のロードマップを見てみよう。

XT:1900iはNA=1.35を誇るが、これはHP45nmノードでの量産を実現する。しかし次世代のHP32nmノードの半導体製造には役不足。装置の改善が必要である。液浸露光装置は、原理的には今後もう一段の高NA化を図ることが可能だ。高屈折率硝材と、高屈折率液体を使うことで、NAを高くすることができる。では、HP32nmノードでどのような装置が最適なのだろうか。ASML及びCarl Zeiss SMTは揃って、「HP32nmノードが予定されている2009年のタイムラインで、HP32nmの解像が可能なNA=1.55の露光装置を実現するために、n=1.9以上の高屈折率硝材と、n=1.65の高屈折率液体を新たに用意して、次世代の液浸露光装置を開発することは困難と見ている。一方、次世代のEUV露光装置も、このタイムラインには間に合わない。2009年にHP32nmノードの半導体量産を可能にする唯一のソリューションは、現行の液浸露光装置に「ダブル・パターニング」露光技術を組み合わせたものだ」と述べる。

|

ASMLの露光装置のロードマップ |

ダブル・パターニングとは、文字通り、2回の露光を行うことで、1/2の解像度の回路パターン描画を可能にする手法。細かな回路パターンを互い違いに描いた2つのマスクを用意する。それぞれのマスクパターンは、現行の露光装置で描画が可能な微細度になっている。この2つのマスクを使って一つのウェハに2回の露光を行い、互い違いに回路を重ねることで、2倍の微細度を実現する手法だ。この手法は、現時点で約束された技術の組み合わせで実現できるので、プロミシブだと述べる。一方課題は、ダブル・パターニングに際してはマスクを2枚使ってしまうことや、2回露光しなければならないので、スループットが低下することにより、半導体製造コストが上昇してしまう恐れがあると言う。しかしながらASMLらは、これを現在一番確からしい量産技術と考え、2009年に間に合わせるべく開発を進めているという。

|

ダブル・パターニングの模式図 |

屈折率とNA |

ASMLらは、現行の水を使った液浸露光装置にダブル・パターニングを組み合わせることで2009年にHP32nmノードの量産装置を実現し、その先はEVU露光装置の完成を期待している。EUV露光装置の完成が求められるHP22nmノード・2011年頃までまだ少し時間があるので、その間にEUVリソグラフィー技術を完成させることができるのではないかと踏んでいるのだ。

なおIMECでは、HP22nmノードについて既にリサーチを開始しているが、その見通しを次のように語った。「HP22ノードでは克服しなければならない課題が沢山あります。フロントエンドについては、今までのプレーナ型トランジスタ技術のままで行けるのか、それともHP22nmノードがターニングポイントとなって、FinFETなどの3Dトランジスタ技術を採用するのか、決断する必要があるでしょう。一方バックエンドについては、(配線層間絶縁に使う)エアギャップの技術が量産に使えるようになっているかどうかが重要な課題です」。IMECでは3Dトランジスタへ移行するとすれば、それはHP22nmと想定しているようだ。また、究極のLow-k層間絶縁膜技術であるエアギャップを研究中であり、開発に成功すれば実効誘電率は2.0を下回ると述べた。