高まるサプライチェーン・リスク

「サプライチェーン」、つまり企業が調達・製造して市場にモノを供給する一連の流れが、阻害される事象が頻発している。災害や異国での政変、工場での火災や船舶の事故など、原材料が運ばれて加工され、店舗を通じてわれわれの手に商品が届くまでには、さまざまなリスクが考えられる。

とりわけ昨今は、気候危機による自然災害の多発化・激甚化や、ロシアのウクライナ侵攻や米中対立激化といった地政学的リスクの高まりなど、「危機の時代」の様相を呈している。また、近年の新型コロナウイルスの感染拡大はわれわれの経済をずたずたに引き裂いたが、またいつ似たようなパンデミックが発生してもおかしくはない。

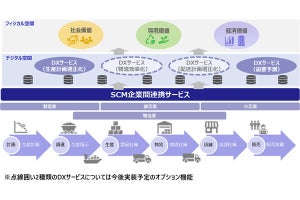

サプライチェーン・リスクの扱いの難しさは、サプライチェーンは一社によって完結する営みではなく、原材料のサプライヤーから製造業者・物流業者、倉庫業者・港湾や空港・輸送機関・卸売業者・小売業者など数多くのプレイヤーによって成り立っており、地理的に大きな広がりを持っている点にある。本連載では3回にわたって、サイバー攻撃をはじめとするサプライチェーンのリスクの実態と、マネジメントのあるべき姿について解説したい。

どのようなリスク事象が考えられるか

サプライチェーンを混乱・途絶させる事象は実に多岐にわたる。下図はそれらの事象をおおまかに分類したものである。大分類のうち、「供給の不確実性」に属する自然災害リスクや人為災害リスク、国際リスクなどはイメージしやすい。「需要の不確実性」とは、新型コロナウイルスが爆発的に感染拡大した際のように、外的要因によって需要が急激に増減する事態である。感染症以外にも、SNSへの投稿によってレピュテーション(評判)が毀損されたり、反対に需要が喚起されたり、あるいは、全く新しい技術の登場で自社製品が一気に時代遅れになったり、反対に脚光を浴びたりするケースなどが含まれる。

具体的な事例

サプライチェーン・リスクの中で昨今特に注目を集めているのは、自然災害だろう。例えば、2018年に西日本で発生した通称「平成30年7月西日本豪雨」では、各地で記録的な量の雨が降り、多くの企業の工場で大規模な被害が発生した。

中小零細企業の中には、この影響で倒産に追い込まれたところも多くあった。この大雨は世界の生産の約6割を広島県と山口県で行っている自動車メーカーのマツダにも大きな影響を与えることとなった。工場は設備面でのダメージはなかったものの、交通網が麻痺したことで従業員が出勤できず、部品供給の物流が滞ったことも重なり、広島県広島市の本社工場と山口県防府市の防府工場がともに操業停止に追い込まれた。5日後には部分復旧したものの、全面的な操業再開までには約3カ月を要した。

車両にして約4万4000台、海外生産用部品で約2万3000台分の影響があり、生産台数を減らしたことによる損失額は約280億円に上ったと試算される。広島にはマツダに部品を納入するサプライヤーが多数集積しており、サプライチェーンのエコシステムが災害の直撃を受けたことになる。さらに、2011年にタイで発生した事例では、大洪水でハードディスクドライブの生産水準が大幅に落ち込み、PCやサーバなどの生産も大打撃を受けることになった。

サプライチェーンの阻害要因は水害に限らない。2022年の夏に猛暑に襲われた中国南西部では、熱波による影響が出た事例もある。四川省は電力の大半を水力発電に依存しているため、干ばつの影響で発電量が足りずに多くの工場が電力供給を受けられなくなり、当局が全ての工場に6日間の操業停止を命じる事態となった。

四川省には多くの重要企業が集まっており、半導体関連のテキサス・インスツルメンツやインテルなどが製造拠点を有している。世界最大の受託製造企業フォックスコンも工場を構える。また、四川省はソーラーパネルの一大製造拠点でもあり、リチウムの主要供給地でもある。工場の操業停止によって、エレクトロニクス業界や自動車業界のほか、肥料・化学業界などのサプライチェーンも大きな影響を受けた。

契機となった東日本大震災

サプライチェーンは「複雑性」と「波及性」という特徴を持っている。サプライチェーンは実に多くのステークホルダーが関係し、それぞれがつながり合い、広がりを見せる。その構造は非常に複雑であり、全容の詳細な把握は難しい。また、ステークホルダー同士がつながり合っているということは、リスクが顕在化するとその影響がサプライチェーンの中で連鎖的に波及していくということであり、ときとして想定していなかったような深刻な被害が発生してしまう。

小さな町工場からの一つの部品の出荷が止まることで、世界的なメーカーの販売活動がストップしてしまうことも大いにありうる。「ある場所で蝶が羽ばたくと地球の反対側で竜巻が起こる」というたとえとして、初期条件のわずかな違いが結果に大きな差を生み出すことを「バタフライ・エフェクト」と呼ぶが、サプライチェーンは全容の把握が難しい以上、予期せぬ結果が連鎖的につながっていくことは避けられない。

それが露呈した特徴的な出来事が、2011年3月に発生した東日本大震災である。被災後、各社はサプライチェーンへの影響の調査をすぐに開始したが、構造が複雑にからみあう中で、どこに問題があり、どのような影響があるのかを即座に確認するのは至難の業だった。特に、一次サプライヤー(仕入れ先)からは比較的すぐに情報が得られたものの、二次・三次サプライヤーより先となると把握に時間がかかり、ある大手自動車完成車メーカーでは状況確認だけで2週間を費やしたという報告がある。

現在のサプライチェーンの問題点

上記のような混乱の中で露呈したサプライチェーンの問題とは、その構造が、従来考えられていたピラミッド型ではなく、ダイヤモンド型を形成しているという点であった。自社のサプライチェーンが系列企業内で完結しているピラミッド構造であれば全容の把握が比較的容易だ。しかし、サプライヤーが別の企業系列にも供給している場合には、影響度の把握、生産を再開するための支援、残っている在庫のアロケーション(配分・割り当て)の調整などにおいて、他系列企業も巻き込んだ複雑なマネジメントが必要となってしまう。

このようなダイヤモンド構造が生まれた原因の一つは、グローバルでの競争が激しくなり、徹底的な効率化・低コスト化が追求されると同時に、差別化のために完成品メーカーが部品メーカーに対して独自仕様を要求するようになったからと見られている。

部品メーカー側としては低コストと小ロット生産を両立する必要が生じ、体力をつけるための合従連衡が進行。また競争に負けた企業が退出していくことで、部品メーカーの寡占化が進んだ。さらに、部品メーカーは効率化を求めると、必然的に製造拠点を集中する方向に動いていく。こうして、特定のメーカーが「アキレス腱」となる脆弱な構造が構築されていった。

このような複雑な構造を原因として、「自社のサプライチェーンの可視化ができていない」こと、そして「リスク事象が発生した際にそれを覚知し、どのような影響があるのかを把握できない」ことが、現在のサプライチェーンの課題として重くのしかかっている。

Spectee 取締役 COO 海外事業責任者 根来諭

1976年 東京都生まれ。防災士・企業危機管理士。1998年にソニー株式会社入社。法務・知的財産部門、エンタテインメント・ロボットビジネスでの経営管理を経て、Sony France(パリ)、Sony Electronics Asia Pacific(シンガポール)、Sony Middle East and Africa(ドバイ)にてセールス&マーケティングを担当。中近東アフリカ75カ国におけるレコーディングメディア&エナジービジネスの事業責任者を最後に、2019年 Specteeに参画。

著書に「シン・危機管理」(みらいパブリッシング) / 「サプライチェーン強靭化」(中央経済社)。