電動工具、園芸用具、掃除機などの家電製品は、低電圧(2~10セル)のリチウムイオン・バッテリで駆動されるモーター・ドライブを使用しています。また、これらのツールには、ブラシ付きDC(BDC)モーターや3相ブラシレスDC(BLDC)モーターが使用されています。BLDCモーターは、効率性が高く、保守が容易で、ノイズも小さく、長寿命です。

モーターを駆動させるのに必要なもの

モーターを駆動する電力段の性能要件として特に重要なのは、小さなフォーム・ファクタ、高効率、優れた熱特性、信頼性の高い保護、ピーク電流能力です。フォーム・ファクタが小さければ、工具内部の電力段の柔軟な実装、基板レイアウト性能の向上、低コスト設計が実現できます。効率性が高いと、バッテリの持続時間が向上し、冷却も容易になります。信頼性の高い動作や保護は長寿命化に役立ち、製品の評判を高めることにもつながります。

BDCモーターを双方向に駆動するには、2つのハーフ・ブリッジ(MOSFET 4個)でフル・ブリッジを形成する必要があります。3相BLDCモーターを駆動するには、3つのハーフ・ブリッジ(MOSFET 6個)で3相インバータを形成する必要があります。

モーター駆動のトポロジーを考える

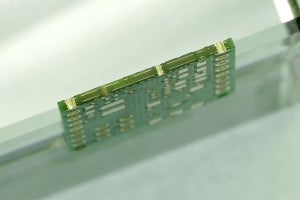

Texas Instruments(TI)の「CSD88584Q5DC」および「CSD88599Q5DC」パワー・ブロックは、スタック・ダイ・アーキテクチャを使用してスモール・アウトライン・ノーリード(SON)5mm×6mmパッケージで供給されます。

図1に示すように、2つのパワー・ブロックだけでBDCモーターを両方向に駆動し、3つのパワー・ブロックだけで3相BLDCモーターを駆動することができます。各パワー・ブロックには2つのMOSFETがあり、ハイサイドおよびローサイドMOSFETとして接続されてハーフ・ブリッジを形成しています。

では、これらのパワー・ブロックをコードレス電動工具のモーター駆動サブシステム設計に導入することのメリットについて見ていきましょう。

電力密度の倍増

CSD885xパワー・ブロック内のデュアル・スタック・ダイ・テクノロジにより、プリント基板(PCB)領域あたりのシリコンを2倍に増やすことが可能になり、実質的にはディスクリートMOSFETに比べてPCBフットプリントが50%縮小します。

5mm×6mmで提供されている同じ性能レベルのディスクリートMOSFETと比較すると、同じパッケージに2つのFETを内蔵するパワー・ブロックは、3相インバータ・トポロジのPCB領域を90mm2(3mm×5mm×6mm)削減できます。

ディスクリートMOSFETではそれらの間を相互に接続するパターンがPCB上に配置されることに加え、大きな動作電流に幅広のPCBパターンが必要となることを考えると、実際のPCBサイズの削減効果は90mm2を大幅に上回ります。ほとんどのコードレス電動工具アプリケーションでは、最低でも4層のPCBが使用されており、銅厚は2オンスを上回ります。そのため、パワー・ブロックでPCBサイズを削減すれば、PCBコストの大幅な低減につながります。

(次回は10月17日に掲載します)

著者プロフィール

マヌ・バラクリシュナン (Manu Balakrishnan)テキサス・インスツルメンツ

産業用モーター・ドライバ事業 システムエンジニア