ハイブリッド車のテストに関するニーズへの対応

電動パワートレインのコンポーネントが存在することで、テストに関するニーズはさらに複雑になります。それに合わせて、テストに利用されるツールは進化を遂げています。テスト技術者は、技術の進化について常に把握しておき、自動車業界におけるイノベーションの急速なペースと、新技術の導入に伴って変化するテストの要件に対応していく必要があります。

以下では、電動パワートレインのコンポーネントにより、テストに関して生じる新たな要件について説明します。併せて、それに対応するために進化したテストツールについて解説を加えます。

より高い忠実度、より複雑なモデリング

電動モータとインバータは、ICEよりも応答が早く、それぞれの動作範囲においてかなり非線形に振る舞います。ECU(電子制御ユニット)からの制御信号は高速(2kHz~20kHz)であり、HIL(Hardware-in-the-Loop)テストでシステムを正確に表現するには、特殊なモータのモデルをその100倍以上の速度(200kHz~2MHz)で動作させる必要があります。

ICEのHILテストで使われるのと同じプロセッサベースのリアルタイムシステムにおいて、そのような速度を達成するのは事実上、不可能です。そこで、ナショナルインスツルメンツ(NI)をはじめとするテストシステムのベンダーは、FPGAをベースとするシミュレーションツールを開発しています。それにより、モデリングツールによって作成した特殊な電気的モデルを、求められるマイクロ秒レベルのループレートで動作させられるようにしています。SUBARUはこのようなシステムの導入に成功した自動車メーカーの例です。同社は、テスト時間を、ダイナモメータを使用して同等のテストを実施する場合の1/20にまで短縮しました。

パワーレベルのテスト

一般に、ECUとインバータはパッケージ化されています。そのことが、信号レベル(-10V~+10V、数mA)のテストを難しくします。可能であれば、テストを実施するためにユニットを壊すことなく、実際の電流をソース/シンクしてフルパワーでテストを行うべきです。

しかし、そうなると、最大200kWのパワーレベルでテストを実施するということになります。このようなパワーレベルを扱うには、それに相当する大きさの動的な負荷に対するシンク/ソースが可能で、チャンネル間が絶縁された特殊な測定装置と電源が必要になります。

例えば、NIのアライアンスパートナーであるLoccioniのインバータ向けEOL(完成品の性能検査用)テストベンチであれば、そのようなことが可能です。このテストベンチは、スポーツタイプのハイブリッド車「LaFerrari」に採用されているMagneti Marelli製のインバータ用に開発されたものです。

電池モジュール/パックの検証

車載電池については、個々のセル、モジュール、パックの各レベルで特性を評価する必要があります。特に、プラグインハイブリッド車用の大容量の電池ではこのような評価が重要です。ただ、そうしたテストは非常に難易度が高い(または非現実的なほどにコストがかかる)可能性があります。直列/並列構成のセルから電池パックのテスト対象個所に加わる電圧範囲が広い(0 V~800 V)ことに加え、コモンモード電圧を基準とする測定に求められる確度が高いからです。

電池パックには、固有のECUとしてバッテリ管理システム(BMS:Battery Management System)が適用されます。BMSについては、電池パックの振る舞いを模擬するシミュレーションを利用して制御アルゴリズムや機能を実行することで、コンポーネントレベルのテストが実施されます(例えば、NIのアライアンスパートナーであるBloomy ControlsのBMS向けテストソリューションが使われます)。

また、実際の電池パックを使用したサブシステムレベルのテストも実施されます。そうしたテストは、サーマルチャンバ内で行われます。電池の動作特性は温度に大きく依存するからです。実施されるテストには、特性評価と耐久性テストの両方の側面が含まれます。電池パックの各種性能の中で最も重要なのは、その寿命期間や広範な温度プロファイルに対する充放電特性とサイクルタイムだからです(さまざまな気候条件の下、通常の使い方をした場合に、電池パックがどれくらいの期間耐えられるのかを確認します)。

このようなテストを、許容される時間内に完了して統計的に有意な結果を得るために、自動車メーカーは多数(数十から数百)の電池パックを対象とし、並行してテストを実施します。それだけの数のテスト用装置と生成されるデータを適切に管理し、データのトレーサビリティと、データの有効性に関する信頼性を確保する必要があるということです。そのためには、そのようなユースケースに向けて特別に設計された自動テスト/システム管理/データ管理用のツールが必要になります。

統合テスト

試験施設で実施する物理的な検証テストや路上/トラックで実施するテストだけによって、想定されるすべてのユースケースと動作条件を網羅する十分なテストカバレッジを達成するのは不可能です。そのためには、とてつもない時間とコストがかかってしまうからです。

この問題に対処するために、テスト技術者は、システムの統合テストを実施する際、HILテストによって物理的テストを増補しようと考えます。そうすると、物理的な検証とシミュレーションに基づく検証の境界があいまいになってきます。システムの統合テストでは、検証の対象となるコンポーネントやシステムの動作に応じ、さまざまな要素をシミュレーションで置き換えるというアプローチが可能です。

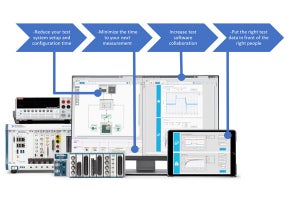

シミュレーションで代替したコンポーネントと現実のコンポーネントを自由に組み合わせることが可能な柔軟性の高いテスト環境とアーキテクチャがあれば、テストにかかる時間を大幅に短縮することができます。加えて、十分なテストカバレッジを達成し、システムレベルの性能と信頼性に対する確証を得ることが可能になります。

-

図3. 現実のシステムコンポーネントとシミュレーションによるシステムコンポーネントを自由に組み合わせることが可能なプラットフォームを標準化することで、テストの効率と装置の再利用性を飛躍的に高めることができる (画像提供:Powertrain Instrumentation and Test Systems, 2016)

著者プロフィール

Nate HolmesNational Instruments

プリンシパルソリューションズマネジャー(フィジカルテスト担当)

フィジカルテスト(データロギングやテストセルなど、物理的な計測を伴うアプリケーション)分野担当のソリューションズマネジャーであり、自動車業界や航空宇宙業界で行われる各種テストの課題解決にNIのプラットフォームや製品を活用する方法を提言しています。

ターゲットとする市場やアプリケーションの特定、メッセージの策定、ワールドワイドでのセールスの効率向上、パイプラインの活用を主に担当しています。

2007年にアプリケーションエンジニアとしてNIに入社後、高校生向けロボットコンテスト「FIRST」を積極的にサポートした後、EtherCATやCompactRIO拡張I/O、インダストリアルコントローラに代表される組み込みシステム製品とモーション/ビジョン関連製品のプロダクトマネジメントを担当。その後活躍の場をR&Dに移し、モータ制御やマシンビジョンなどの製品ラインを担当するR&Dグループマネジャーとして慣習の異なるさまざまな国のメンバーから成るチームのマネジメントを行い、製品戦略やロードマップ策定を担当しました。

(次回は8月9日に掲載します)