国内では新型コロナウイルスの感染拡大前からDX(デジタルトランスフォーメーション)の必要性が叫ばれていたが、遅々として進んでいなかったのが現状だ。しかし、コロナ禍を機に中小企業から大企業まで多くの日本企業がDXに舵を切り始めている。本連載ではコロナ禍前よりDXに取り組み、着実に事例を積み上げてきた三菱ケミカルグループにおけるDXの取り組みについて紹介する。

三菱ケミカルグループでは製造現場におけるDXを進めるにあたり、「トップダウン施策」と「ボトムアップ施策」の両輪で取り組む必要性があるという。そのため「基盤整備」と「技術開発、検討」をトップダウン施策、「技術、ツールトライアル」「市民開発」をボトムアップ施策として位置づけている。

プラント設備管理の高度化に向けたデジタル活用

同社グループは、国内に茨城(茨城県神栖市)・富山(富山県富山市)・愛知(愛知県豊橋市)・三重(三重県四日市市)・滋賀(滋賀県長浜市、米原市)・岡山(岡山県倉敷市)・広島(広島県大竹市)・香川(香川県坂出市)、九州(福岡県北九州市、熊本県宇土市)の9事業所と、小名浜(福島県いわき市)・筑波(茨城県牛久市)・鶴見(横浜市鶴見区)・平塚(神奈川県平塚市)・大垣(岐阜県大垣市)、四日市(三重県四日市市)、黒崎(福岡県北九州市)の7工場の計16拠点を展開している。

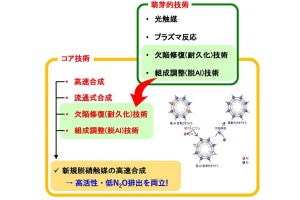

将来的な国内プラントの設備管理の姿として、予防保全から状態監視、状態基準保全、予兆・予知保全と段階的にデジタルを活用して高度化する方針を定めている。

2017年から国内のプラントにおいて各種施策の検討を開始し、2019年ごろから導入を開始している。

今回は「スマートバルブ診断」「振動センサによる異常予兆検知」「AI画像診断技術の導入検討」について、三菱ケミカル 技術統括本部 設備技術部 企画セクション セクションリーダーの千葉剛史氏と、同 技術統括本部 設備技術部 統括第1セクション セクションリーダーの渡邉知寛氏に解説してもらった。