トヨタグループのBluE Nexusとデンソー、アイシンが共同で電気自動車(EV)の中核部品となる電動駆動モジュール「eAxle」(図1)を開発、トヨタ自動車の新型EVである「bZ4X」およびSUBARUの「ソルテラ」に搭載されることを明らかにした。

EVとして、バッテリを床一面に敷き詰める新しいEVアーキテクチャが世界的な自動車メーカーすべてにおいて採用され始め、それに向けた新しい基幹部品として、この電動駆動モジュール以外の製品も発表した。開発の中心となったBluE Nexusは、アイシンとデンソーがそれぞれ45%、トヨタが10%出資し2019年に設立した合弁会社である。電動駆動モジュールの開発を設立目的としている。

図1 BluE Nexusとデンソー、アイシンが共同したインバータ・モーター・トランスアクスル一体型電動駆動モジュール「eAxle」。左が150kW、右が80kW (出典:BluE Nexus/デンソー/アイシン)

3社が開発した電動駆動モジュール「eAxle」は、モーターとインバータ、トランスアクスルを一体化した装置(図1)。インバータはバッテリの直流電力を交流電力に変える電気回路で、モーターの回転数をゼロから1万回転以上まで変えることができる。トランスアクスルはエンジンやトランスミッション、ギアなどをインテグレーションした装置だが、EVは内燃エンジンよりも小型にできることもメリットである。

EVではバッテリを床一面に置く方式をほとんどすべてのEVメーカーが採用するが、「eAxle」は前輪、後輪の近くに配置する(図2)。重要な駆動部分を一体化したため、車室空間を拡大できるというメリットがある。モーターの設計では、ローターには永久磁石を用い、ステーターに使う磁石発生用のコイルを、損失とコストが最適になるように配置したという。また、インバータに搭載されるパワートランジスタの一種IGBT(絶縁ゲート型バイポーラトランジスタ)には逆導通ダイオードを並列接続して使うことが多いが、このダイオードをIGBTに集積したことで損失が10%低下した。

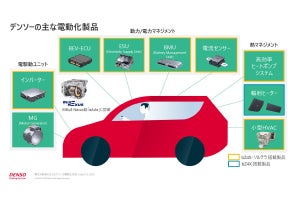

デンソーは、電動化に向けて今回、電流を検知する電流センサー、充電・電力変換・電力分配の各機能を集約したESU(Electricity Supply Unit)、大気中の熱をエアコンの熱源とする高効率エコヒートポンプシステム、乗員の膝元を温める輻射ヒーターなども新たに開発した(図3)。ESUには回生ブレーキ時に電力を貯めるオンボードチャージャー回路や、300~400Vの高電圧から12Vないし5Vや3.3Vに降圧するDC-DCコンバータなど電源関係を集積している。

アイシンは床一面のバッテリパックを保護するためのクッション材である「ロッカーEA材」と、バッテリ残量が少なくなった時に必要な充電ステーションを表示する機能や音声認識機能を設けたカーナビゲーションシステムを新たに開発した。

今回、トヨタグループがEVに本格参入するモデル「bZ4X」は今後のEVシステムに向けた中核となる電動車であり、これまでの内燃エンジン車と同様、クルマの基本機能だけではなく安心・安全機能も充実させるための技術を搭載していることを示した。EVは、従来の内燃エンジンに代わり、モーターとバッテリだけを変えればよいという訳ではない。クルマの安全性や安心感に深く関係する安定性も加える必要がある。いわゆる、どのような消費者がどのような乱暴な運転をしようとも、安心・安全なクルマ作りがOEM自動車メーカーには欠かせないのである。

EV時代に欠かせない、床一面に敷き詰めるバッテリパックのプラットフォームを最初に開発したTesla Motorsのバッテリ部門ディレクターのKurt Kelty氏は、クルマの安定性を重視して、そのプラットフォームを開発したと述べている(参考資料1)。重量の重いバッテリをどこに取り付けるかによって走行時の安定性が変わる。加速・減速時に強い慣性モーメントが働くからだ。内燃機関ではエンジン部分が最も重かった。このため車種ごとに共通する車体プラットフォームを作ることが難しかった。しかしEVでは最も重いバッテリパックを床一面に敷き詰め安定性を増すことによって、ある程度共通する車体プラットフォームを作ることができる。これは、数種類の車体プラットフォームから数十種類のEVを作製できることを意味し、低コスト化にもつながる。加えて、車内の空間が広げられるため居住性が改善する。

EVのモーターは、内燃エンジンとは違い、インバータという直流から交流を作り出す電気回路によって、回転数をゼロから1万回転以上まで自由自在に制御できる、というメリットがある。このため、アイドリングは要らない。ゼロからスタートできる。ただし、インバータのパワートランジスタは、駆動時には数十~数百Aという大電流を流すため、発熱する。後述するように冷却も極めて重要な技術となる。

バッテリパックは、小さな電池セルを直並列に接続し、電流確保だけではなく300~400Vまで昇圧する。このため、高電圧の直流から交流に変換するインバータ回路ではゼロ回転から1万以上の回転数までモーターを連続制御するためにPWM(パルス幅変調)回路を使うが、この時に最終段のパワートランジスタにIGBTを用いた。使用するモーターの最大出力が150kWないし80kWであるため、これに合わせてシリコンIGBTを選択したという。SiCはIGBTと比べコストが高すぎて、インバータではまだ必要ないとしている。

加えて、EVではバッテリやモーター自身も発熱する。EVでは動力源がバッテリしかないため、その電力をできるだけ無駄なく使いたい。冷却システムや空調、輻射熱利用など効率の高い熱管理が求められる。今回、高効率のヒートポンプシステムを開発すると共に、新たに熱マネージメント技術も開発した(図4)。

ここでインバータとモーター(発電機)、バッテリを水冷で冷却する。インバータやモーターの熱を水で冷やし、熱交換器を通して温水回路に流す。バッテリは小型のチラーで冷却し、電池の長寿命化を可能にする。温水回路と冷水回路部分に流量を調節する多機能な弁を用いて精密な制御をおこなったという。水冷につきものの霜に対しては、ヒートポンプの利用だけではなく、車両熱と暖房時の熱も利用し、バッテリのヒーターはできるだけ使わないようにして熱効率を上げる。今後はオンボードチャージャー回路の熱対策も行っていく。特に急速充電器が増えると電池は劣化しやすいため、冷却が求められるようになるからだという。

アイシンは、電池を床一面に敷くバッテリパックが事故にあってもすぐには破壊しないように、クッション材「ロッカーEA材」(図5)を開発した。これは横からぶつかった時にバッテリパックにどの程度、影響を与えるかをシミュレーションして、その結果からクッション材を設計した。

図5のようにバッテリパックのケースの外側に配置しておくと、横から衝撃が来た場合にロッカーEA材がすっかりつぶれ、バッテリパックへの衝撃を緩和する。EVは、前方と後方では電動モジュールや荷物などが衝撃吸収材となるため、今回は真横からの衝撃を吸収するバッファ材を想定した。ただし、今後は斜めからの衝撃も考慮して3次元CADなどで設計するという。

今回のモーター、インバータ、バッテリなどからEV向けの新しいクルマのアーキテクチャを元に、今後の更なる効率化を図り、さまざまな車種へとトヨタは展開するだろう。EV化でクルマのモジュール化は進むが、新技術の開発は手を緩められない。

参考資料

- 津田建二、「シャーシの基本設計を見直し、480kmの走行距離を実現したTeslaの新型EV」、連載第40回カーエレクトロニクスの進化と未来、マイナビニュース、(2012/09/10)