Infineon Technologiesは、電気自動車(EV)向けのバッテリ管理システムに関する戦略を明らかにした。EV化は、CO2を削減する上で欠かせない技術である。純粋なEVだけではなく、従来のハイブリッド車や、モータ駆動を前提とするプラグインハイブリッド車、回生ブレーキの電力を始動時に利用するマイルドハイブリッド車なども、バッテリとモータを利用するEV車の範疇に入る。

ただし、完全なEV化への道は単純ではなく、コストと走行距離の課題が常に立ちはだかり、さらにCO2削減への自動車産業の協力も求められている。このため2030年になっても内燃自動車は消えてなくなることはない。ただし、純粋の内燃機関のクルマは半分より少なくなるという予測は市場調査会社のIHS Markitなどからもある(図1)。

-

図1 EV化には純粋のEVだけではなく、プラグインハイブリッドや従来のハイブリッド、マイルドハイブリッドなどのクルマも含まれる (出典:Infineon Technologies、IHS Markit)

モータとバッテリはEVだけではなく、燃料電池車(FCV)でも使われる。FCVは、水素を原料とする燃料電池を主力の動力として使うものの、マイルドハイブリッド車のように回生ブレーキで電気を貯めるためのバッテリも使い、始動時の動力補充にバッテリからの電力も使う。ただ、EVのパワートレイン部分では、コストの大半がバッテリであり、モータの価格はさほど大きくなく、パワーエレクトロニクスの回路の方がモータの価格よりもやや大きい(図2)。

バッテリの価格の中でも、バッテリセルのコストは、陰極や陽極、電解液、セパレータなどの材料コストが40%と最も高く、セルのパッケージング含めた価格は75%にもおよぶ。さらにセルを多数並列と直列に接続し、それらの充放電を管理するパワーエレクトロニクスや実装技術のコストは残りの25%となる。

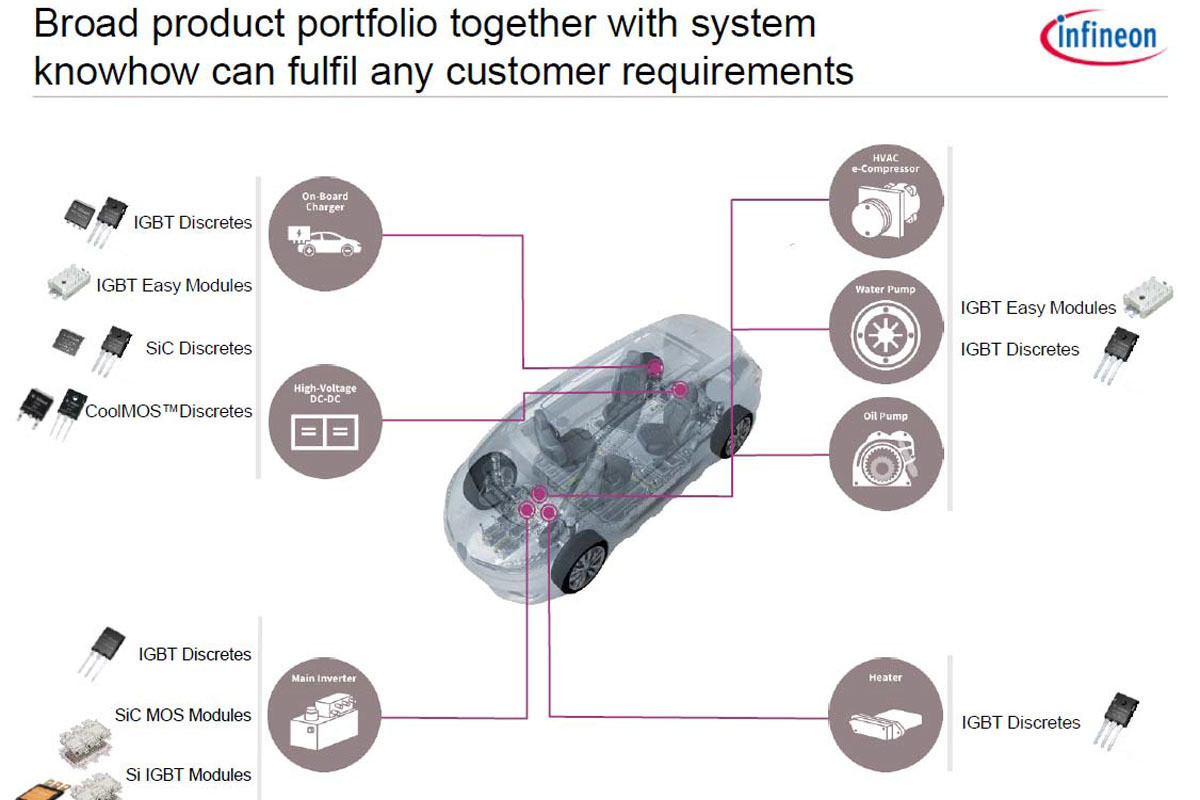

半導体メーカーとしてInfineon Technologiesが供給できるのは、バッテリ管理システム(BMS)のようなパワーエレクトロニクスの部分となる(図3)。BMSに要求されるものは、バッテリの長寿命化、モータに供給する大きなエネルギー、そして機能安全である。もちろん、EVに要求されるパワーエレクトロニクスはBMSだけではない。モータを駆動するためのインバータや、バッテリに充電するためのAC-DCコンバータ、高電圧のEVバッテリシステムから、クルマのECU(電子制御ユニット)に供給する電圧に変換するDC-DCコンバータなどもある。DC-DCコンバータは、インフォテインメントやボディ、シャーシ系のECUに供給する電源を受け持つ。

バッテリに必要な要求特性は、蓄積すべき電荷容量や、急速充電に必要な、高速エネルギー輸送能力である。この能力に当てはまるバッテリはやはりLiイオンバッテリになる。ただし、バッテリセルそのものには、長寿命と、大きな供給エネルギー、高い機能安全が求められる。また1度の充電で航行できる距離を最大限の伸ばすための高いエネルギー保存容量も必要だ。

正確に電荷を測定する技術

EVでは、平坦なバッテリモジュールを敷き詰めたバッテリパックがTeslaをはじめとするOEMに採用されている(図4)。1個のモジュールには多数のセルを直列・並列に接続している。このモジュールを多数接続することによって300Vを超える程度まで高電圧にする。ところがセル1本ごとに充放電する電荷が微妙に異なりセル間にバラツキがある。たとえ初期的にセルの特性を揃えたとしても充放電を繰り返していくうちにバラツキが大きくなり、一様ではなくなる。電池を長持ちさせるためにはセル間のバランスをうまく取るように平均化することだ。充放電時に1つのセルだけに電流が集中するようでは、バッテリシステム全体が故障してしまう。このため、うまくバランスをとることが重要だと同社Application ManagementのDirectorであるClemens Mueller氏は述べている。

バッテリマネージメントで重要なことはそれだけではない。残りの電荷がどのくらいあるのかを正確に計算し、空になるのはいつ頃なのかを予測する。

Infineonはセル電荷量を正確に測定する技術に自信を持つ。それもダイナミックに充電を制御するという。このために常にセルとパックをモニターしておく。またセルとセルの状態をモニターした後、その状態データをマイコンなどに通信しなくてはならない。通信を確実にするための技術も必要となる。動作中にセルが何らかの原因でショートすると過熱して温度上昇してしまうため、温度センサでそれを検出する。こういったさまざまな機能をバッテリパックに持たせる必要がある。

Infineonが得意とするのは、こういった機能の中でも、セル電圧と温度を正確に測定する技術であり、高精度なADコンバータを集積したモニタリング/バランシングICだという。このA-Dコンバータは、12個のΔΣ方式のA-Dコンバータであり、12個のセル電圧の同期を取りながら、それぞれを正確に測定する。Liイオン電池は4.1Vのフル充電電圧から使い始めるとすぐに0.2~0.3V落ちるがその後はほとんど平らで、わずかに下がっていく程度になる。それを±5.8mVの誤差で測定する。こういったセルバランシング・モニタリングICとして「TLE9012-AQU」を新製品リリースした。

バッテリはハードウエアと測定技術、熱制御、IDなども

単なる新製品の発表だけにとどまらず、Infineonは、バッテリシステムに向け新しいトレンドを明らかにした。バッテリのハードウェア技術、電荷の正確な測定技術、高速な保護スイッチ、正確な熱制御、純正品の確認などを挙げている。

バッテリパックを構成するハードウェア技術では、何個のセルを直列あるいは並列に接続するのか顧客ごとにその構成法が異なるため接続マルチストリング構成になるだろう。充電時や加速時でセルをダイナミックに直列/並列接続を切り替えることが可能になる。減速(充電)/加速(放電)を高速に切り替える場合には短期間のエネルギーバランスをとるためのスーパーキャパシタを集積する。セルとモジュールレベルで先端的な通信リンク、例えばワイヤレス通信や電力線通信などを使うこともあるだろう。

バッテリ状態を測定し、診断する技術として、メータリング診断や状態評価、健康予知では、電荷のクーロン単位での正確な測定が今後求められるようになろう。バッテリ寿命を延ばすためだ。バッテリパック内では、圧力やガスの検出が必要になる。過負荷ではCO2が発生するからだ。

高性能な保護スイッチは、従来の機械式のリレースイッチよりもケタ違いに高速に遮断する能力が必要だ。半導体スイッチがこれから使われることになろう。0.75μsという高速スイッチができている。

温度制御のソリューションは、バッテリ容量の最適化と長寿命化には欠かせない。今後はヒートポンプを用いて能動的な熱管理もありうるだろうとする。

安全性を改善するためには、バッテリの設定と構成でセルとパックのIDを管理する。純正の部品や認定部品は欠かせない。セキュアなデータに基づく新しい事例やビジネスモデルは、例えばフライトレコーダーや従量制料金なども登場する可能性もある。