第454回で、日本航空や全日空が取り組んでいる「機体表面の加工による燃費低減」について取り上げた。「表面に微細な凸凹を作ることで、機体の表面を流れる空気に起因する摩擦抵抗を減らす」が基本的な考えだが、全日空はフィルムを貼る方法、日本航空は塗装そのものに凸凹を設ける方法、と違いがある。

日本航空は2025年1月10日に、この凸凹塗装(リブレット塗装)を施した国際線仕様787-9の報道公開を実施した。この種の加工を施した機体を国際線で運航するのは、世界で初めてだという。今回は、写真をふんだんに使って同機を紹介しよう。→連載「航空機の技術とメカニズムの裏側」のこれまでの回はこちらを参照。

JAXA、オーウエルと組んで実現

凸凹といってもブツブツと突起が並んでいるわけではなく、機体の前後方向に溝が走る形。その溝のピッチは極めて小さい(約0.1mm)。

施工を終えた状態のものを触ってみると。横方向(機体の首尾線と直角の方向)に撫ぜたときには溝を横切るので音がするが、前後方向に撫ぜたときには、溝に沿って撫ぜる形になるから音がしない。

この塗装は、宇宙航空研究開発機構(JAXA)、ならびにオーウエルと組んで実現した。

JAXAはリブレット塗装の効果に関する研究・検証を担当しており、コンピュータ・シミュレーションに加えて、風洞試験や実機による試験も実施した。JAXAの数値解析・シミュレーションには長い歴史があり、前身の航空宇宙技術研究所(NAL)に筆者が居候していた1988年の時点ですでに、大型コンピュータによる数値解析が行われていたぐらいだ。

一方のオーウエルは、そのリブレット塗装を実際に施工する部分を担当している。使用するのは、同社が改良を続けてきた、Paint-to-Paint Methodという技術。

リブレット塗装の施工の手順

リブレット塗装の実現手法について、第454回ではいくらか曖昧・不正確な部分があったので、1月10日の取材を基に、改めてきちんと解説したい。

- 最初に、通常塗装と同様に下地から塗装を進めた上で、表面をサンディングして食い付きを良くしておく。

- 次に、リブレット加工に移る。まず、表面に細かい溝を形作った、水溶性モールドの型を作る。この水溶性モールド製の型は、柔らかい、薄いフィルムのような按配となる。

- その型のうち溝を形作った側に、クリア塗料を塗る。そして塗料が乾燥する前に、塗料を塗った側を機体の表面に貼り付ける形で圧着する。乾燥する前に手際よく、かつ埃などが入り込まないように圧着する必要があり、そこがキモとなろう。

- 圧着した時点では、まだ水溶性モールドの型が外側にくっついている。それを水で洗い流すと、細かい溝ができた表面塗装だけが残る。

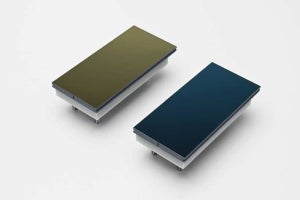

実際にできあがったものを見ると、溝が見えるわけではないが、施工した部分としていない部分の違いは案外と明瞭に分かる。リブレット加工を施した部分は、どちらかというとマット(艶消し)に近い見え方をするようだ。

塗装によって表面の凸凹を実現するやり方には、メリットもデメリットもある。最大のメリットは、機体の重量増加や、落下・剥離といった問題が起こらない点。これはフィルムとも共通するが、既存の機体に後から適用することもできる。

一方で、前述したように手際よく作業を進めなければならない部分があるし、温度や湿度といった外的環境の影響も受ける。そうした課題となる部分については、今後もさらに改善を図っていきたいという。

ちなみに、施工にかかる時間は理想的な条件下で約2週間とのこと。ただし実際には、塗装の加工だけを単独で行うわけではないし、他の工程との絡みもあり、一概にはいえないようである。

787-9施行までの経過 - 発想は1970年代にさかのぼる

こうした新しい種類の取り組みはみんなそうだが、いきなりフルスケールで始めるわけではない。

JAXAの説明によると、この種の加工に関する発想は歴史が意外と長く、1970年代にサメのうろこからヒントを得て話が始まったのだという。

細かい溝によって機体表面の渦流れを制御して、流れる空気が機体の表面に接する部分を減らす。すると、空気が機体に “貼り付く” 度合が軽減され、摩擦抵抗が減るという理屈。787の巡航速度に近い領域で、最大で約5%の抵抗軽減効果があるという。

そこで、まず2022年に737-800のうち1機で、胴体下面のパネルに試験的に施工して、耐久性に関する検証を開始した。翌年の2023年に、別の737-800(登録記号JA331J)の胴体下部に面積を大きく増やして施工しており、この機体では現在もモニタリングを継続している。

そして今回の、787-9を対象とする施工に至る。対象範囲はさらに拡大されたが、機首、尾部と後部胴体下面、主翼、水平尾翼、垂直尾翼、エンジンナセルといった部分は対象外。

水溶性モールドに塗装したものを圧着するやり方なので、機首のように複雑な形状をした部分に施工するのは難しい。また、胴体でも両側面はおおむね施工されているが、真上に近い部分は足場とアクセスの関係から対象外。エアデータ関連のセンサーが設けられている部分とその周囲も、対象から外されている。

胴体の全体に施工すれば約2%の抵抗低減を図れるが、今回の787-9では胴体表面積に対して30%、機体全体に対して20%程度の面積のみが対象となっている。比率だけ見ると小さな低減に見えるかもしれないが、塵も積もれば山である。

東京~フランクフルト間で運用した場合で、燃料消費を119t、CO2排出を381t、それぞれ削減できると見込んでいる由。それだけの効果があれば、施工にかかる経費の元は取れるとの計算だという。この手の抵抗低減手法はやはり、中・長距離路線で使用する方が効くようだ。

今後の課題と展望

これまでの実績から、通常の塗り替えサイクルに見合う寿命はあると見込まれているが、実際に長く使ってみたときの耐久性がどうなるか。これは今後、実際に運用しながらモニタリングしていく必要がある。

また、表面に微細な凸凹ができるから、汚れや洗浄の問題も気になるところ。実際、737-800で後部胴体下面にリブレット塗装を施したところ、エンジン排気が当たりやすい部分なので汚れの問題が出てきたという。雨や雪が降っているところで離着陸すれば、跳ね上げられた雨雪による汚れもあり得るかもしれない。

このように、まだ課題や要検証の部分は残されている。しかし、従来は機体やエンジンの工夫で燃費低減を図ってきたところに、塗装の工夫という新たな選択肢が加われば、経済的な面でも社会的な面でも、新たなメリットにつながると期待できよう。

こうした塗装や表面加工の工夫によって空力面の改善・抵抗低減が図れるとなれば、航空機以外の分野への展開もあり得る。そこで個人的に思いついたのは新幹線。先頭部よりも、細長い車体の表面で発生する摩擦抵抗の方がはるかに大きいから、その摩擦抵抗を減らせれば省エネに効くかもしれない。

撮影:井上孝司|

著者プロフィール

井上孝司

鉄道・航空といった各種交通機関や軍事分野で、技術分野を中心とする著述活動を展開中のテクニカルライター。

マイクロソフト株式会社を経て1999年春に独立。『戦うコンピュータ(V)3』(潮書房光人社)のように情報通信技術を切口にする展開に加えて、さまざまな分野の記事を手掛ける。マイナビニュースに加えて『軍事研究』『丸』『Jwings』『航空ファン』『世界の艦船』『新幹線EX』などにも寄稿している。このほど、本連載「軍事とIT」の単行本第5弾『軍用センサー EO/IRセンサーとソナー (わかりやすい防衛テクノロジー) 』が刊行された。