インクジェットプリンタで液晶テレビを作る

今では、家庭で写真やポスターを印刷するのはあたり前のことになっている。15年前には考えられなかったことだが、それを可能にした大きな要因の1つが、90年代半ばに、エプソンが同社独自のインクジェット技術「マイクロピエゾテクノロジー」を搭載することで、圧倒的な高画質を実現したカラープリンタを発表したことが挙げられるだろう。

|

|

セイコーエプソンの木口氏。マイクロピエゾテクノロジーの可能性を探る研究を行っている。"インクジェット印刷による製造"は、原理はシンプルだが、実際はヘッド、基板、インク材料をどう調製するかが難しい。これらがマイクロピエゾテクノロジー転用の鍵になっている |

マイクロピエゾテクノロジーというのは、電圧をかけると変形するピエゾ素子をプリンタに応用したもの。電圧を加えると変形するピエゾ素子の性質を利用して、インクを機械的に加圧して押し出すことで、紙に吹きつけるという仕組みになっている。素子の変化量や動き方を制御する事でインクの液滴サイズや着弾位置を精密に制御することができるので、微細な描画が可能なのだそうだ。また、エプソン固有の技術により、高速な印刷ができる上、印刷コストも従来の印刷技術より安いのだという。同技術の登場による高画質化や低価格化は、一般家庭へのプリンタの普及をサポートすることとなった。

マイクロピエゾテクノロジーの概念。電圧をかけると変形するピエゾ素子によってインクを機械的に加圧し、インクを押し出す |

ところで、カラープリンタの普及が進みつつあった頃、エプソン社内ではマイクロピエゾテクノロジーを印刷以外の用途に転用する研究がすでに始まっていたという。最初に手がつけられたのは、液晶パネルのカラーフィルタを印刷して作ってしまおうという挑戦だった。液晶パネルのカラーフィルタには、赤、緑、青の光の三原色のカラー薄膜が規則正しく並んでいる。理屈では、プリンタのインクをフィルタ材料に入れ替えて印刷す れば、カラーフィルタができあがることになる。「原理の確認は1年ほどでできました。マイクロピエゾテクノロジー、カラーフィルタ材料をインク溶剤に分散させる技術、液晶パネルを作る技術が、社内にすでに揃っていたからです」(セイコーエプソン 技術開発本部・生産技術センター部長、木口浩史氏)。

一般的なカラーフィルタの製造法は非常に複雑だ。ガラス基板の上に赤色の素材を塗り、上からパターンを写真の原理で焼き付ける。現像すると、余分な素材が流れ落ちる。同じことを、今度は緑、次は青、と繰返さなくてはならない。一方、マイクロピエゾテクノロジーでは、1回印刷するだけでできてしまう。洗い流すという工程が不要になるので、手数が少なくてすむだけでなく、廃液も出ない。

ただし、原理を開発してから量産化にこぎつけるまでには10年近くかかっている。プリンタメーカーは常々消費者に「純正インクと純正用紙をお使いください」と呼びかけているが、これは単に自社製品を売りたいからだけではない。紙とインクの関係は微妙で、用紙の質やインクの成分が変わっただけで、印刷の仕上がりの美しさが変わってしまうからだ。ましてやカラーフィルタを作るとなると、ガラス基板に特殊インクを使って印刷しなければならない。ガラスは水を弾くため、インクの成分を工夫するのに何年もの研究期間が必要となった。その成果があって、現在では液晶パネル製造の世界では、この印刷方式でカラーフィルタを製造する方法が一般的になりつつある。後述のように、カラーフィルタ以外にも液晶プロジェクターの配向膜塗布などでこの技術は使われている。

|

|

|

エプソンの液晶プロジェクター。この液晶パネルにも、マイクロピエゾテクノロジーが使われている。カラーフィルタ、プロジェクター用液晶配向膜などは、インクジェット方式で"印刷して"作られたものだ |

エプソンの液晶プロジェクターに使用されているTFTLCDパネル。同LCDパネルに使われている配向膜は、マイクロピエゾテクノロジーを利用したインクジェット印刷によって製造されている |

将来はプリンタで化粧品や食品まで作れる?

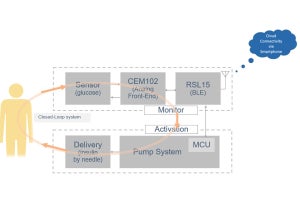

マイクロピエゾテクノロジーで印刷できるのは、カラーフィルタだけではない。液晶プロジェクター用の液晶パネルに使われている配向膜(液晶材料を挟み込んでいる膜で、液晶分子を一方向に並べる機能をもっている)もすでにマイクロピエゾテクノロジーで作られ始めている。従来は、銅製の印刷ドラムを使ってフレキソ印刷方式で細かいパターンを作っていたが、マイクロピエゾテクノロジーなら非接触であるため正確なパターンが作れ、塗布材料なども無駄にならない。資源使用量は従来の1/4となるそうだ。さらには、回路基板の配線もでき、将来的には、半導体すら印刷方式で製造できる可能性があるのだという。

|

|

|

|

液晶カラーフィルタ。インクジェット印刷による製法では、必要な箇所に直接、必要な量の材料を塗布することができるため、従来のように各色ごとに前面塗布・剥離除去の作業を行う必要は無く、1回の処理で全ての色の膜が形成できる |

|

|

|

|

インクジェット印刷によって作成された組込みモジュール。インクジェット技術では凹凸を持つ構造への配線も可能 |

インクジェット印刷によって作成されたフレキシブル素子。液滴吐出により回路を形成するので、フレキシブル基板上への素子の作成も実現できる |

|

|

|

従来製法のフレキソ印刷による配向膜。配線が不要な部分にも一旦素材を塗布し、パターンにあわせて不要な部分の素材を除去するため、廃材や廃液が出てしまう |

インクジェット製法による配向膜。配線が必要な部分にのみ配向膜素材を塗布するので、従来より材料が削減できるほか、洗浄液も不要 |

また、エプソンでは、諏訪南事業所にオープンラボ施設を用意している。ラボはマイクロピエゾテクノロジーに関する研究施設だが、ビジネスパートナーや大学などの学術研究者なども利用できるという。マイクロピエゾテクノロジーを思いもかけなかった分野で応用してもらうのが狙いだ。既に成果はあがりつつあるそうで、生体材料をプリントする技術の研究も行われているという。微細な人工血管などを製造するときに、従来のように写真方式で焼き付つけてしまうと材料が壊れてしまうため、印刷してしまうのがいちばん素材への影響が少ないのだそうだ。

「想像を膨らませれば、ライフサイエンスや食品などの分野でも、マイクロピエゾテクノロジーを展開させる可能性があるのではないかと思っています」(木口氏)。マイクロピエゾテクノロジーは成分も自由に調整でき、非常に小さな球状物質を作れるので、化粧品や食品に応用できるのではないかという。「たとえば、マイクロピエゾテクノロジーなら、直径10μの球が作れます。10μの球の生成は従来技術では製造が難しいものでしたが、将来は、そういった微細な球を使った、すごくお肌に乗りやすい化粧品とか、今までにない触感の食べ物とか、そういうものが登場してくるのかもしれませんよ(笑)」(木口氏)。

工場がまるごと机の上に乗ってしまう未来

カラーフィルタを印刷して作る、回路配線を印刷して作る、そして将来は、半導体や生体材料、食品も印刷して作ってしまえるようになるのかもしれない。そのマイクロピエゾテクノロジーを使った製造方法が最終的に目指すのは、デスクトップファクトリーだという。工場を丸ごと、キッチンテーブルの上に置けてしまえるほど小さくできれば、廃棄物の量を激減させることができる。さらに、工場は小さな埃を嫌うのでクリーンルーム化する必要があるが、デスクトップファクトリーになれば、クリーンルームを維持するための電力などのエネルギーも激減する。また、作業員は出入りするたびに、専用服に着替えてエアシャワーを浴びなければならないが、デスクトップファクトリーならば密閉させて、外から操作できるので、作業員は普段着で作業ができる。さらにもうひとつ、印刷による製造の大きなメリットは、版や型を必要としないため、少量多品種生産が簡単にできることだ。印刷所の大型印刷機と家庭用プリンタの違いと同じように、違った種類のものをいろいろ作るには印刷による製造の方が向いているという。

マイクロピエゾテクノロジーが目指す究極は、デスクトップファクトリーだ。環境負荷を大きく減らすだけでなく、オンデマンド製造なども可能になる。途上国への工場移転が進む中、日本の製造業の未来形としても注目されている |

印刷は7世紀頃には中国で使われていたという木版印刷が人類史上初とされており、すでに千数百年の歴史があることになる。しかし、長い歴史を持ちながらも、その原理は、つい最近まで「紙にハンコを押す」という単純なものだった。マイクロピエゾテクノロジーは、長い印刷技術史の中での大きな転換点になるかもしれない。ご自宅にあるインクジェットプリンタをまじまじと眺めてみていただきたい。それは、便利な機械にしかすぎないが、中には"未来"がつまっているのだ。