こんにちは。先月はお休みをさせていただき、久々の連載投稿となります。あっという間に寒くなってきました。風邪やインフルエンザなどにかかりやすい季節でもあります。くれぐれもご自愛ください。

さて今回のテーマですが、何にしようかと考えて今までの30回を振り返ってみました。日々の業務の中で気づいたことや見聞きしたことを書かせていただいているせいで、あまり前後の脈略がない状態になっていました。読みづらかったら申し訳ありません。

その見直した中で、補足したいなと思った回があったので、今回はこれにしたいと思います。

第28回の時に、「3D空間の原点=その部品やアセンブリの基準位置である」という趣旨の話をしました。この基準についての話の続きです。

特に今回は基準を意識した部品作成の過程において気をつけるべきことをお話します。具体的には、3D形状を作成する基本的な手順として、2Dスケッチを作図後、押し出しや回転などを使用して立体にしますが、そのスケッチでの心がけるべきことについてです。

部品形状全体の基準位置は、原点で示すようにするとよいということをこの連載の第28回でお話ししました。さらに、個々のスケッチに記入する寸法の入れ方についても「基準」を意識することが大事です。これについて、1つの例をもとにお話していきます。

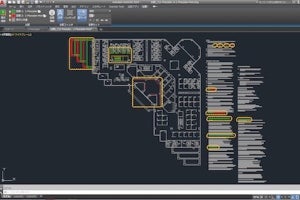

図-1のような形状の部品をモデリングすることを考えます。この中の、大きさが同じ4つの穴についてです。

同じ大きさの穴が4つ並んでいます。これら穴を作成するためのスケッチを描きます。

円を4つ作図し、各々の配置位置を示す寸法を記入します。スケッチ平面は、図-2のオレンジ色がついた面を指定しました。

図-2にすでに記入している寸法(32mm)は、中心線を挟んで2つの円の間の距離を記入しています。これは対称であることが中心線で示されているので、このように記入しておけば中心位置を基準として等分に振り分けた位置に配置するということがわかります。

では、もう一方の方向の寸法はどのように記入するのがよいでしょうか?

実は正解はありません。これら穴の配置位置を決めるために、どこを基準と考えるかを検討し、その基準位置から寸法を追うようにします。部品の基準位置から取るのが良いということもあると思います。しかし通常は、この穴を加工する際の基準位置から寸法を追うことが多いです。

したがって、例えば以下の図-3または図-4のように入れるケースが多いでしょう。

どちらの位置から寸法を追うにしても、この穴は何のための穴なのか? この穴を共有することになる相手部品がどのように組み付くのかなども考慮に入れて配置する必要があります。

そしてこの部品の場合、よほどの理由がない限りお勧めしない寸法の入れ方は図-5です。円と円の間のピッチ寸法を、切り欠きのラインから取っています。

何らかの理由で、この切り欠きを基準に配置する必要があるのでもない限り、このような寸法の記入方法は避けた方が良いでしょう。

このように、寸法を記入する際にはこれから作る形状の役割りと、加工の際の基準位置を考慮して入れるようにしましょう。つまり、気付いた方もいらっしゃるかもしれませんが、2D図面を作図する時と同じように考えれば良いのです。2D図面を作図する際にも「基準を考えて」ということを教わったと思います。3Dになってもそれは同じことなのです。2D図面ではなく3Dデータを加工のために渡す場合、3Dデータ自体が設計の意図を伝達する手段となりますから、必要な情報はできる限り3Dデータ内に入れておく必要があります。

「寸法も一々どこから入れるとか考えないといけないのか。面倒だな」と思われる方もいらっしゃるかもしれませんが、2D図面と同じことだと考えればそんなに難しくも、面倒でもないのではないでしょうか。習慣にしてしまえば面倒ではなくなると思うので、ぜひ意識するようにしてみてください。

ではまた次回をお楽しみに!