概要

デジタル・ファクトリは、どのように機能し、どのような効果をもたらすのでしょうか。このような事柄に関心を寄せている方は少なくないでしょう。本稿では、デジタル・ファクトリを人体になぞらえて、必要な構成要素について説明します。それを通じ、デジタル・ファクトリの血液として、データがどのような役割を果たすのかを明らかにします。また、デジタル・ファクトリでは、インテリジェントなエッジによって生成されたインサイト(洞察)に基づいて製造プラントの運用効率を改善することが目標になります。そのためには、デジタル・ファクトリをどのように実装すべきなのでしょうか。本稿ではこのことについても解説します。

デジタル・ファクトリとはどのようなものなのか?

デジタル・ファクトリは、データを基盤とする処理によって実現されます。その構成要素は、工場全体にわたって運用効率を最適化するために調和して動作します。そのように実現されたシステムによって運用される工場がデジタル・ファクトリと呼ばれると言ってもよいでしょう。

図1に示すように、デジタル・ファクトリは人体になぞらえることができます。例えば、デジタル・ファクトリで使用されるセンサーは、中央のコントローラ(頭脳)にとっての目や耳として機能します。それにより、周辺環境に関する状態を認識するということです。また、アクチュエータは筋肉として機能し、必要に応じて調整を行う役割を担います。そして、工場に配備されたネットワークは、人体に張り巡らされた神経系だと見なすことができます。更に、データの保護に不可欠なサイバーセキュリティ技術は人体の皮膚に相当すると言えます。

デジタル・ファクトリがもたらすメリット

本稿では、デジタル・ファクトリの構成要素について詳しく説明します。その前に、デジタル・ファクトリがもたらすメリットについて簡単に説明しておきましょう。

デジタル・ファクトリがもたらす最大のメリットは、より高い生産性が得られることです(図2)。生産性の向上は、製造環境の変革につながります。デジタル・ファクトリのエコシステムは、新たなインサイトを生成します。それらは、リアルタイムに意思決定を行うための情報として役立てられます。それにより、製品の品質や全体的な運用効率が改善されます。そして最終的には、より持続可能性の高い製造プロセスが実現されます。

世界で消費されるエネルギーのうち約50%は産業分野で費やされています1)。この点に注目すると、ネット・ゼロ(温室効果ガスの排出量を実質的にゼロに抑える)を目標に掲げるメーカーにとって、デジタル・ファクトリ(コネクテッド・ファクトリ)はトランスフォーメーションの中核を成すものだと言えるでしょう。

また、デジタル・ファクトリは、持続可能性に関するメリットをもたらすだけでなく、消費者の需要の変化に迅速に対応するための柔軟性とリアルタイムの構成可能性(コンフィギュラビリティ)を提供します。例えば、医療業界ではパーソナライズに対応可能な機能に対する需要が高まっています。3Dプリントをベースとし、個々の患者の骨格に応じて関節用のインプラントを作成するといった具合です。現在、工場の設計においてはモジュール化が推し進められています。それにより、製造用のセルがより細分化され、適応性が高まっています。その結果、ワークフローのスケジューリングや変更をリアルタイムに実施することが可能になり、製造速度が向上します。それだけでなく、欧州や北米全域では、コスト競争力に優れたオンショアリングを実現できる可能性が高まるはずです。

データ - デジタル・ファクトリの血液

工場の運用状況の全体像を包括的に明らかにするにはどうすればよいのでしょうか。そのためには、工場全体に散在する様々な情報源から得たリアルタイムのデータと非リアルタイム・データの両方を迅速かつ確実に分析する必要があります。その分析は、データが生成されるインテリジェントなエッジで行い、得られた結果を中央に集約しなければなりません。それらのデータからは、運用に関するインサイトが得られます。工場の運用効率を最大限に高めるためには、そうしたインサイトが不可欠です。

センサー - デジタル・ファクトリの目と耳

必要なデータを取得するには、より多くのセンサーと、温度、圧力、流量、近接度、振動などに対応する多くのセンシング・モダリティを配備しなければなりません。工場のアセットについて連続的にセンシング/測定/解釈を行うには、高精度のセンシング技術と測定技術が必要です(図3)。

また、IO-Linkのような技術を採用すれば、センサーをよりインテリジェントなものにすることができます。ここでは、圧力センサーを例にとることにします。そのセンサー・システムでは、圧力の値があらかじめ設定したしきい値を超えているか否かの判断を局所的に実行するとします。その場合、コントローラに送信する必要があるのは、1ビットのBoolean型の変数値(yesまたはno)だけです。つまり、実際の圧力の測定値を表すデジタル値全体ではなく、1ビットのデータだけを送信すればよいということです。局所的な意思決定を行えれば、通信や処理にかかる時間を短縮し、効率的な分散型の制御を実現することができます。

アクチュエータ - デジタル・ファクトリの筋肉

デジタル・ファクトリにおいて、アクチュエータは縁の下の力持ちとも言える存在です。それらは、処理の遂行に不可欠な筋肉として機能します。アクチュエータの役割は、バルブやピストンといった機械的なデバイスを制御することです。それにより、液体の流量を正確にコントロールするといったことが可能となります。つまり、正しい量の材料がプロセスの各部に確実に供給されるようになります。

過酷な環境、給電に関する制約

センサーとアクチュエータは、どちらもそのアプリケーション分野で遭遇する過酷な条件に耐える必要があります。工場で生じる事象としては、高温、電磁環境適合性(EMC)を脅かす放射への曝露、電源電圧の過渡的なスパイク、機械的な振動などが挙げられます。システムの構成要素としてセンサーやアクチュエータを備えるエッジが存在する場合、給電方法も重要な検討項目になります。

センサーとアクチュエータについては、小型化が進められると同時に信号の取得精度と品質も向上しています。それに伴い、給電に関する性能の要件もより厳しくなっています。そうした要件に対応するには、非常に効率が高くノイズの小さいパワー・マネージメント・ソリューションが必要です。スペースに制約があるケースも多いので、フットプリントが小さいことも不可欠となります。特定のセンシングの要件に適した電源技術を採用しなければ、リアルタイムに構成できるというデジタル・ファクトリの長所を具現化することはできません。

エッジと中央のインテリジェンス - デジタル・ファクトリの頭脳

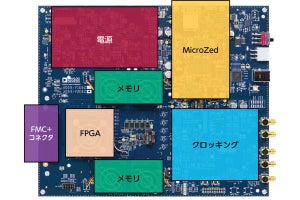

デジタル・ファクトリでは、エッジに配備されるデバイスに、高いレベルの機能性とインテリジェンスを持たせることが求められます(図4)。つまり、エッジのデバイスは、より多くの演算と分析を実行できるものでなければなりません。言い換えれば、局所的に意思決定を実施できるようにしなければならないということです。

このようなエッジを実現するには、エッジで稼働することが可能なAI/機械学習用のエンジン、低消費電力のアクセラレータ、大容量のメモリ、処理能力が必要になります。また、インテリジェントなエッジにセンサー・フュージョンの概念を適用すべきケースもあるでしょう。つまり、種類の異なる複数のセンサーから得たデータを同時に融合することで、より正確な測定結果が得られるようにするということです。言い換えれば、センサーを単独で使用する場合には不可能な処理を実現できるようになります。

高精度で広帯域幅の先進的なA/Dコンバータ(ADC)を使用すれば、センサー用の単一のフロント・エンドによって、複数のセンサーを監視することが可能になります。それにより、実装スペースと消費電力を節約できます。加えて、AIに対応するマイクロコントローラ技術を採用すれば、ニューラル・ネットワークの機能を非常に少ない消費電力で実行できるようになります。さらに、低消費電力のトランスミッタを採用すれば、リモートのプロセス・プラント(スマート・ファクトリを拡張した部分に相当)においても、診断機能の強化を図ることが可能になります。

接続性 - デジタル・ファクトリの神経系

上述したようにエッジのデバイス構造を実装できたとします。それだけでは、利用可能な大量のデータから生産性の向上につながる貴重なインサイトを抽出することはできません。

何にも増して重要なのは、データを伝送/分析し、工場内の既存の情報ストリームにマージする機能です。そのためには、レイテンシが小さく、時間的な期限が定められていて、低消費電力で堅牢な産業用の接続技術を採用する必要があります。そうした技術の例としては10BASE-T1Lが挙げられます。10BASE-T1Lは、イーサネットの物理層について定めた規格(IEEE 802.3cg-2019)です2)。これを採用すれば、フィールド・レベルのデバイス(センサーやアクチュエータ)をイーサネットにシームレスに接続することができます。その結果、プラントの運用効率を大幅に高めることが可能になります。10BASE-T1Lは、プロセス・オートメーションの業界に劇的な変化をもたらすものとして期待を集めています。

今日の工場には、オフィス/エンタープライズのレベルで情報技術(IT:Information Technology)ネットワークが導入されています。従来のITネットワークは、データ・ストレージ、データ分析、ビジネス・アプリケーションなどを対象としていました。もちろんこれらは重要な機能ですが、一般的には製造フロアにおけるデータ交換と比べればタイム・クリティカルなものではありません。製造ラインを稼働させるためのネットワークは、運用技術(OT:Operational Technology)ネットワークと呼ばれています。この制御用のネットワークには、複数種の製造セルや機械が接続されます。ただし、それらが相互に通信できるようになっているとは限らないはずです。

デジタル・ファクトリでは、上記のような状況が大きく覆されることになります。それを実現するのが、IT/OTネットワークの融合という概念です(図5)。この概念の下では、工場内に1つに統合されたネットワークが存在することになります。そのネットワークには、工場内のすべてのデバイス、機械、ロボットが接続(または相互接続)され、同じ言語によって通信が行われます。また、各デバイスはIP(Internet Protocol)アドレスを使って指定することができ、リアルタイム(あるいはほぼリアルタイム)で通信を行うことが可能になります。さらに、それらのデバイスは、ネットワーク上の他のデバイスとは独立した形で構成することができます。

このように融合されたデジタル・ファクトリ向けのネットワークは、どのような技術によって実現されるのでしょうか。主要なものとしては、産業用イーサネット、TSN(Time-Sensitive Networking)、Ethernet-APL(Advanced Physical Layer)、IO-Linkが挙げられます。この環境では、製造ラインのタイム・センシティブなトラフィックが優先されます。また、すべてのデバイスは同じレイヤ2の言語を使用します。そのため、ネットワーク上のITとOTの両方の部分を同じ制御システム、同じネットワーク管理システムによって制御することが可能になります。

タイム・クリティカルなトラフィックとそれ以外のトラフィックを合わせると、トータルのトラフィックの量は膨大なものになります。そのため、帯域幅を拡大するためにネットワークのアップグレードを行い、大きなレイテンシを伴わないデータ伝送を実現しなければなりません。このことは、製造プラントにおいて製品の品質と運用効率を高めるために不可欠です。OTとITを融合することにより、事実上、スケーラビリティは制限なく拡大できることになります。

サイバーセキュリティ - デジタル・ファクトリの皮膚層

デジタル・ファクトリにおいて、サイバーセキュリティは信頼できるデータを保護するための皮膚層として働きます。

相互接続の数を増やせば、データのセキュリティをより強化しなければならなくなります。また、スマート・ファクトリの環境では、人間、技術、プロセス、知的財産がサイバー脅威にさらされることになります。このような問題を回避するには、セキュア・ブート、セキュアなソフトウェア・アップデート、セキュアな送信認証、ハードウェア・ベースのRoT(Root of Trust)といったものが必要になります。

ネットワークを保護するための基本的な手法としては、ネットワークへの接続を新たに試みる各デバイスを認証する処理が挙げられます。つまり、まずはデバイスの真正性を確認する処理を行った上で、そのデバイスとの何らかのネットワーク・トランザクションの承認が行われることになります。デバイスの認証だけでなく、セキュア・ブートも必須です。それにより、フィールド機器で実行されるのは、ファームウェアのデジタル署名の検証に公開鍵による暗号化を採用した、信頼できる提供元からのソフトウェアだけであることが保証されます。

現在利用可能な技術ソリューション

これまで、アナログ・デバイセズ(ADI)では、さまざまな分野に向けて革新的かつ高精度の技術を提供してきました。デジタル・ファクトリの分野でも、同様の高い評価を得ており、その技術の幅は、工場全体にわたるデバイスのセンシング、測定、正確な制御などに用いられています。それだけでなく、産業分野向けのネットワーク接続と電源に関する広大なポートフォリオも用意しています。さらに、AIに関する専門技術を含むさまざまなデジタル機能も提供しているほか、それらを組み合わせてデジタル・ファクトリ向けの先進的な機能を実現するための技術や専門知識も有しています。

以下、いくつかの例を示します。

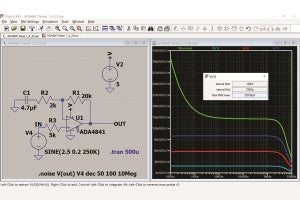

- 「AD4130ファミリ」など、帯域幅が狭いマルチチャンネルのシグマ・デルタ(ΣΔ)ADC:これらの製品は、複数種のセンサーに簡単に接続できる完全なアナログ・フロント・エンド回路を内蔵しています。そのため、センサー・フュージョンの実現が可能になります。それだけでなく、局所的な障害検出と迅速な意思決定を支援する高度な診断機能なども実現できます

- 低消費電力の10BASE-T1L対応MAC-PHYデバイス「ADIN1110」と、同じく10BASE-T1Lに対応するPHYデバイス「ADIN1100」:これらの製品は、シームレスに接続されたフィールド・デバイスへの移行を可能にします。また、長さが1.7kmにわたるシングルペアのイーサネット・ケーブルを介して、プロセス・エッジに至るまでのあらゆる個所にEthernet-APLを適用することができます

- サイバーセキュリティ:ハードウェアをベースとするターンキー・ソリューションを採用するとよいでしょう。そうすれば製品にデータ用のセキュリティ機能を簡単に組み込むことができます。「DS28S60」、「MAXQ1065」は低消費電力のセキュアICで、これらを活用することで電力と演算リソースが限られた設計においても、公開鍵を用いた暗号化処理を実現することができます

- AIに対応するマイクロコントローラ「MAX78000」:この製品を使えば、ニューラル・ネットワークの処理を低消費電力で実行することができます。それにより、エッジにおいてAIを活用した実用的なインサイトを得ることが可能になります。

デジタル・ファクトリの具現化に向けた道筋

業界で行われた調査の結果、85%もの企業が、過去2~3年間で製造プラントのデジタル・トランスフォーメーションを加速したことが明らかになっています3)。ただ、デジタル・ファクトリについては、まだどのようなものが完全な実装と呼べるのかが明らかになっているわけではありません。

世界経済フォーラムは、製造業界で最先端の位置にいる企業を「ライトハウス(Lighthouse)」として認定するグローバル・ライトハウス・ネットワーク(Global Lighthouse Network)を構築しました。同ネットワークにより、デジタル化の戦略とデジタル技術を導入した運用によって、生産性の向上だけにとどまらないメリットがもたらされることが実証されています。

具体的には、持続可能で収益性の高い成長を遂げるための基盤を構築できることが明らかになっています。ライトハウスに認定されたメーカーは、革新的な技術の導入によって生産能力を飛躍的に高めています。つまり、それらの技術は生産性の向上を実現するために活用されています。実際、それらの技術により、効率が改善されるだけでなく、環境に対しても好ましい結果が生み出されます。つまり、生産性の向上に加え、持続可能性の向上(実質的に環境効率に相当)という2つのメリットがもたらされるということです。

まとめ

デジタル・トランスフォーメーションが加速することに伴い、工場は機会と課題の両方に直面することになります。新しい技術は、効率を高めるための重要な要素です。しかし、そうした技術の実装は複雑な作業になる可能性が大いにあります。そのため、熟慮を経た上で作業を進めなければなりません。運用を改善して効率を高めるためには、高度な専門知識を有するパートナーの協力を得ることが不可欠です。そのような協調こそが、非常に堅牢性が高く適応性に優れた明日のデジタル・ファクトリを実現するための核心になるでしょう。

本記事はAnalog Devices(ADI)が「EngineerIT Issue 1|2024」に寄稿した技術記事を翻訳したものとなります

参考資料

1:「Industrial Sector Energy Consumption(産業分野におけるエネルギーの消費量)」U.S. Energy Information Administration(米国エネルギー情報局)、2016年

2: Maurice O'Brien、Volker Goller「Enabling Seamless Ethernet to the Field with 10BASE-T1L Connectivity (10BASE-T1Lで、フィールド・デバイスのイーサネット接続をシームレスに実現)」Analog Devices

3: Janet Foutty「How Digital Transformation - and A Challenging Environment - Are Building Agility and Resilience(デジタル・トランスフォーメーション(と課題のある環境)はアジリティとレジリエンスをいかに生み出すのか?)」Deloitte Insights、2021年4月

著者プロフィール

Tracey JohnsonAnalog Devices(ADI)のシニア・マーケティング・マネージャ。産業用オートメーションの市場をターゲットとするDigital Go to Marketチームを統括。設計評価エンジニアとして入社して以来、アプリケーションとマーケティングの業務を担当。2003年にアイルランドのリムリック大学で電子工学の学士号を取得。

Margaret Naughton

ADIのマーケティング・エンジニア。産業用オートメーションの市場をターゲットとするDigital Go to Marketチームに所属。2007年にソフトウェア開発者として入社して以来、CAD、エンジニアリング・イネーブルメント、マーケティングの業務を担当。コンピュータ工学の学士号に加え、リムリック大学で修士号を取得。