立命館大学は1月25日、銅の微細パターンを簡易的かつ高速に形成する加工技術の開発に成功したことを発表した。

同成果は、立命館大大学院 理工学研究科の辻淳喜大学院生、立命館大 理工学部の村田順二教授、同・滝沢優教授らの共同研究チームによるもの。詳細は、界面とそのインタフェースに関する学術誌「Advanced Materials Interfaces」に掲載された。

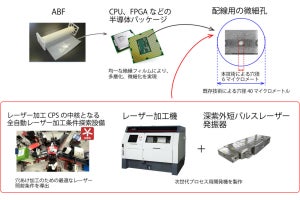

銅は、その優れた電気特性から半導体素子の配線に広く使用されており、銅の微細パターンを形成するため、フォトリソグラフィなどさまざまなパターニング技術が開発されている。フォトリソグラフィは画像現像技術を活用した微細加工技術で、半導体素子の主たる製造技術だ。しかし、レジスト(加工したくない部分を保護する高分子膜)や薬液を必要とする複雑なプロセスによる加工コストの増大が課題となっており、μm・nmレベルのパターニング精度を低コストかつ簡易的に達成できる加工技術の開発が求められていた。

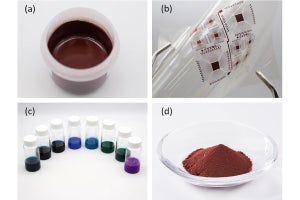

そこで研究チームが着目したのが、電気分解(電解)によって銅がイオン化することを利用した加工技術である「電解加工」だという。同技術は、電解により銅をイオン化して液体に溶出させることで加工を行うもので、銅表面の意図した部分にのみ加工を生じさせることで任意のパターン構造が得られる。ただし、電解加工は高精度パターンの加工が難しいことや、多量の薬液を用いることなどが課題だったとのこと。そこで今回の研究では、電解加工で使用される薬液の代わりに、燃料電池などに用いられている特殊な膜「固体高分子電解質膜」(PEM)を使用したという。

PEMは、固体の状態で液体のようにイオンが電気伝導を担うフレキシブルな膜だ。今回、その表面上にパターンを有する「PEMスタンプ」を用い、銅とPEMの接触点のみで電気化学反応による加工が進行することが見出された。そのため、銅の表面にスタンプを押すように、簡易的かつ高速にパターンが形成できることが確認されたとともに、電解によりイオン化した銅イオンはPEM中を移動し、陰極表面において再び金属として析出されることも明らかにされた。これにより、数μm~数百nmレベルの銅の微細パターン形成技術が新たに実現された形だ。

今回の研究成果は、銅表面の微細パターン加工において、複雑な工程や特殊な装置を必要とせずに、簡易的に高精度パターンを形成できることから、課題となっている加工コストの低減につながることが期待される。従来の微細パターン加工で使用されていたレジストや薬液を一切必要としないことから、環境負荷の低減およびさらなる費用対効果の向上も期待できるとのこと。また研究チームは、非常に簡易な加工技術であるため、産業への導入も容易であることが期待されるとしている。