東京ビッグサイトにて12月13日~15日にかけて開催されているDX時代を支えるエレクトロニクス製造サプライチェーンの国際展示会「SEMICON Japan 2023」にて、三菱電機は同社独自の放電によるインゴットスライス工程や、実際にスライスされたウェハなどを展示している。

インゴットスライス工程に用いられるワイヤソーと放電式の違い

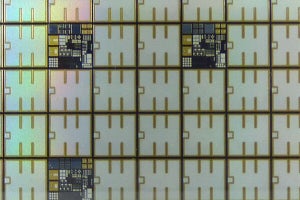

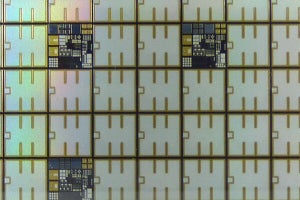

特に注目を集めていたのが、マルチワイヤ放電スライス技術の「D-SLICE」が搭載された、マルチワイヤ放電スライス加工機「DS1000」。

インゴットスライス工程には「ワイヤソー」といわれるダイヤモンド砥粒を電着させたワイヤをSiCなどの素材に押し付けてウェハを切り出していく物理的な手法と、「放電」を活用した放電加工機の技術を応用することで非接触で切り出していく手法の2パターンがある。

現状、スライス工程ではワイヤソー技術が一般的に使われることが多いというが、ワイヤソー技術はスライス速度が速い一方で、ダイヤモンド砥粒などの硬い素材を無理やりインゴットに押し付けて削っていくため加工面へのダメージが大きく、ワイヤ位置変動によって加工溝幅が拡大してしまうほか、加工面がうねってしまうといったデメリットも指摘されている。

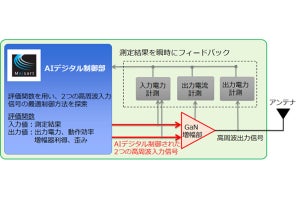

また、近年パワー半導体として、SiCやGaNなどの次世代素子の実用化が進んでいるが、素材が従来のシリコンに比べて硬いため、加工にかかる製造コストがシリコンと比べて高くなっているほか、そもそもダイヤモンド砥粒などの素材を使うためランニングコストも高騰しており、さらなる普及に向けてはスライス工程そのものも進化させる必要があるとする。

三菱電機が提案する非接触によるマルチスライシング技術

その一方で、三菱電機が提供している放電技術は無理やり押し当てて加工するワイヤソーとは異なり、非接触でマルチスライシングでき、加工面のダメージを抑えて高精度に加工することができるメリットがあるという。また、ダイヤモンド砥粒ではなく安価なワイヤ電極で済むためランニングコストも抑えられ、スライス後の研磨などで生じる素材のロスも減るほか、省エネルギー電源を採用することで環境負荷も低減できるとし、無駄なく生産性を高めることができるとしている。

放電タイプの仕組みは、ワイヤ部分に電気を流し、小さな雷のような波を送り火花を飛ばしながらワイヤを最小600μm間隔で周回させ、非接触で薄肉スライス加工していくというものとなっている。

スライスされたウェハの厚さは約440μm、研磨後は350μmで、10~20並列という多並列でスライスできる点においても、生産性向上と製造コスト削減に貢献できるだろうと担当者は述べていた。