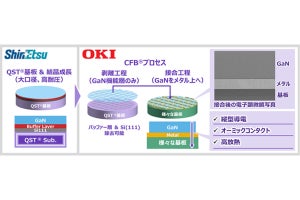

OKIと信越化学工業は10月5日、9月に両者が発表した信越化学のGaN成長専用複合材料基板「QST基板」から、OKIの基板剥離・接合技術「CFB(Crystal Film Bonding)技術」を用いてGaN機能層のみ剥離し、異種材料基板に接合する技術に関する説明会を実施。同技術の将来に向けた展望などを解説した。

ワイドバンドギャップ半導体とも呼ばれ、シリコンよりも高い性能を実現するSiCやGaNなどの次世代パワー半導体。従来、650V程度を境に、それより上の電圧はSiC、それより下の電圧ではGaNといった住み分けがなされていたが、近年の技術革新に伴い、GaNの高電圧対応が進んでおり、最近は800V耐圧の製品も登場するようになってきた。

高電圧特性を背景に電気自動車(EV)分野での適用が進むSiC、片や高いスイッチング速度、低オン抵抗といった特長を背景に、USB Power Delivery(USB PD)の普及も相まり充電器市場で一気に存在感を高めたGaNといった向きが世間的には分かりやすいが、素材としてのポテンシャルを比べた場合、実はSiCよりもGaNの方が筋が良く、誘電率、電子移動度、臨界電界で決まるバリガ性能指数はSiC比で2倍程度高いとされるほか、理論値では耐圧性能では同約2.5倍、損失も同1/10程度とされている。

GaNの高電圧化を阻む縦型化の難しさ

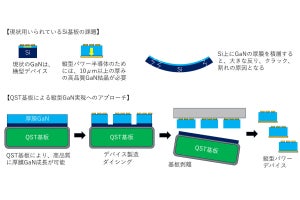

理論値とはいえ高い性能が期待できるGaNだが、現在のGaNパワーデバイス向けに主に活用されている「GaN on Si」ではそこまで性能を向上させることができないでいる。GaN on SiはSi基板の上にバッファ層を活用してGaNを形成することになるが、このバッファ層が絶縁層であり、縦方向に電流を流すことができず、電流は横方向(水平)に流れることとなるためである。横方向の場合、素子表面のみに電流が集中して流れることになるため、流せる電流の量がそこまで大きくできない(大電流用途向けではない)という課題がある。

また、SiとGaNの熱膨張率に差があり、結晶成長させると反りが発生。反りが大きくなれば、パワーデバイスで求められるGaN層の厚みを持たせることができなくなるという課題もある。

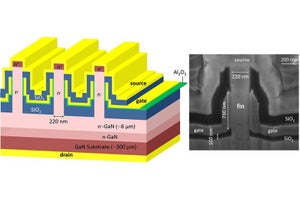

そこで、バッファ層(絶縁層)を持たずに縦方向に電流を流すことが可能なGaN on GaNが検討されている。GaNのピュア基板の上にGaNを育てる手法で、素子全体で電流を流すことができるため、大電流用途にも対応することができるようになる。しかし、まだようやく2インチでの成長がやっとといったところであり、GaN基板が高コストになってしまうため技術的には実現可能であっても、商用にはコスト的な意味合いから展開が難しいのが現状である。こうした背景から、縦型の導電性を実現しつつ、大口径化を可能とする商用化可能な技術がまだ実用段階に至っていないこともあり、GaNパワーデバイスの高電圧化が妨げられる事態となっている。

-

現状のGaNデバイス製造手法は大口径化が期待できるが縦型化が困難なGaN on Siか、縦型化はできるが大口径化が難しいGaN on GaNであり、GaNパワーデバイスのさらなる高性能化に向けて大口径化が可能かつ縦型化も可能な技術の開発が求められていた (資料提供:OKI/信越化学)

GaNエピ専用の複合基板「QST基板」

信越化学が2019年に米Qromisよりライセンスを取得した「QST基板」はGaNエピタキシャル成長専用の複合基板という存在だと、同社 異種半導体基板推進室(HSSI)の理事を務める山田雅人氏はその特長を説明する。

具体的には、GaNに熱膨張率係数をマッチングさせた厚み700μm程度のセラミック(アルミナイトライド主体)コアを「CTE matched core」とし、その周辺にEngineered LayersやBOX層など複数の層(厚み2μm程度)をコーティングし、その表面層にGaNの種基板となるSi(111)結晶を貼り合わせたもので、熱膨張係数がGaNと一致しているのでAlNやGaNで構成されるバッファ層を省略でき、それにより成長時間を短くしつつ、GaN層の厚みを増すことができるほか、Siとセラミックベースで大口径化も可能。現在、6インチならびに8インチのQST基板の提供が可能だという。

異なった材料を接合するOKIの独自技術「CFB」

一方のOKIの「CFB(クリスタル・フィルム・ボンディング)技術」は元々、同社が手掛けるプリンタ(LED)ヘッド向けにLEDとICを一体化するために開発されたもの。一体化されたLED素子の出荷実績はすでに1000億個を超えており、高い信頼性が実証されている。

その技術の特徴は、半導体基板から機能層のみを剥離することで形成される半導体薄膜素材を、材料間に働く分子間力を用いて異なる材料に常温下で接合することを可能とするというもの。すでにLEDヘッド以外の用途探索としてマイクロLEDディスプレイなどで活用できる実証実験なども実施済みだという。

親和性の高いQST技術とCFB技術

この信越化学が推進するQST基板とOKIが推進するCFB技術は親和性の高い技術だという。CFBを活用することで選択的に絶縁性のバッファ層を除去したGaN機能層のみを剥離させることが可能となるためで、これにより絶縁のためのバッファ層がなくなり、さまざまな基板の上にオーミックコンタクトを可能とするメタル層(チタンアルミ層)を成膜し、そこにGaN機能層を貼り付けることで、縦型の導電が可能な異種材料基板を形成することができるようになる。

また、両者の共同研究からは、CFBでGaN機能層が剥離された後のQST基板は、無傷とまでは行かないものの、品質的には再利用が可能であることが確認されており、ある程度のケアは必要だろうが、再びQST基板として活用も可能とのことで、これによりGaN機能層形成コストを抑制することができるようになり、それによりさらなる低コスト化が期待できるようになるともしている。

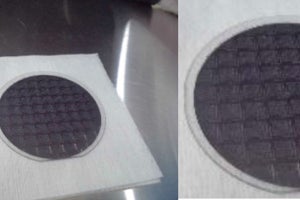

OKIのイノベーション事業開発センター CFB開発部 デバイス応用チームでチームマネージャーを務める谷川兼一氏は、「9月にプレスリリースを行ったが、今回の発表までの1か月の間に6インチウェハ全体にGaN機能層を貼り合わせることが可能であることを確認した」と、技術的にさらに進展があったことを強調。また、ほぼ発表会当日に6インチウェハの1枚目が出来上がった状況ということで歩留まりが悪いとしつつも、「CFBのポイントは剥がす、運ぶ、貼る。剥がすことができるようにGaN機能層を剥ぐという工程に課題があることが分かった。ウェハ内部のバラつきを吸収するような設計にする必要があるが、そうした剥がし方を極めていくことで量産適用が可能」と、修正できない問題ではないとし、今後、完成度を高めつつ、パワーデバイスとしての実証を、実際にパワーデバイスを手掛けるメーカーと一緒になって進めていきたいとしている。

商用化に向けた今後の課題と将来展望

信越化学では、QSTウェハならびにQSTウェハにエピ層を形成したウェハを販売する計画。一方のOKIは、このQST×CFBによるGaN機能層提供をサービスとして提供したいと考えており、その方向性としては2つあるとしている。1つはプレCFBとして、前工程の前にOKIの方でGaN機能層をCFBで剥離し、デバイスメーカーが要求する基板の上に貼り付けて提供するビジネスモデル。もう1つは、ポストCFBとして、信越化学が提供するQST基板をデバイスメーカーが購入して、前工程処理を実施。その後、OKIがそれを受け取り、CFBを用いて機能層を剥がして、後工程に回すというビジネスモデル。ポストCFBは、従来からある半導体の製造工程の前工程と後工程の間にCFB工程が入る形となるため、現状の半導体製造プロセスを踏襲することができるとする。

また、信越化学では2024年に向けてQST基板の生産能力を2倍に引き上げるように投資を進めているとするほか、300mm対応のQST基板の開発を進めているともしている。ただし、「300mmウェハ対応の製造装置が要求する平坦度が6インチや8インチの装置に比べて高く、その実現のためにセラミックコアの平坦度を向上させる必要がある」(山田氏)としており、その技術課題の解決に現在、取り組んでいるとのことで、技術を発展させることで300mm化を実現し、さらなる基板コストの低減を図りたいとしている。

一方のOKIとしても、サービス提供初期のそれほど量が多くない段階では自社の半導体工場(高崎工場の6インチライン)で対応するのが妥当との見解を示しつつも、需要が拡大すれば工場のキャパシティが埋まってしまうという課題を見据えて、2025年をめどにCFBの8インチ対応を進めているとするほか、さまざまな顧客の下で機能層を貼れるフィルム素材のようなものに仕立てることで、実装装置さえあれば、さまざまな場所で貼り付けができるようになる水平分業的なビジネスを、デバイスメーカーの領域を侵さない形で目指したいとしている。

なお、信越化学ではGaNは物性そのものを考えた場合、SiCを凌駕できる材料であり、QSTを活用していくことで、十分コスト的にも特性的にもSiCを凌駕できる領域に入るとの見方を示しており、当初は650V付近を分水嶺に、それよりも高電圧領域での縦型GaNパワーデバイスの普及を図りつつ、市場動向次第では650Vより低い電圧の領域でも普及を期待できるようになるとも期待を覗かせており、縦型GaNパワーデバイスの積極的な普及拡大を推進していきたい構えを見せている。