京セラドキュメントソリューションズは、脱プラスチックなどの環境負荷低減の取り組みとして、複合機やプリンターに向けた環境負荷低減を図れる紙を用いた製品梱包材の開発について説明を行った。

梱包材からみる脱プラスチック

2015年に国際連合(国連)からSDGs(持続可能な開発目標)の採択があったことに続き、国内でも2019年にプラスチック資源循環戦略の策定、2050年に新たな海洋汚染をゼロとすることを目指すG20大阪サミットにおける「大阪ブルー・オーシャン・ビジョン」の提言など、近年、脱プラスチックについての関心が高まりをみせている。

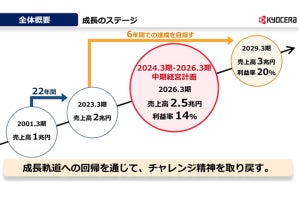

そのような中、京セラはグループ全体としては「地球温暖化防止・省エネ性」「資源循環性」「環境保全・製品安全性」の3つのテーマを最重要課題と捉えており、その中の「資源循環性」の一環として、京セラドキュメントソリューションズがは環境負荷低減を推進する製品梱包の開発を行っている。

製品梱包材は梱包の役目を終えれば捨てられてしまうものの、製品が最終消費者の手元に届くまでの過程において製品の品質を守るという重要な役割があるほか、保管や輸送を効率化させたり、製品内容の明確化という役割も果たしており、製品の市場流通という観点では必要不可欠な資材となっている。

従来、そうした製品梱包材としてはクッション性のある発泡緩衝材が使われてきており、その発泡緩衝材にも発泡スチロール(EPS)と発泡ポリエチレン(EPE)の2種類が使い分けられてきた。

これらはもとが石油から作られているため環境配慮の観点からみると手放しで賛成されるものではなく、現在世界的にEPSの使用を減らす取り組みが進められている。同社でも梱包のEPS部分を紙に移行できるよう開発が進められているという。紙にすることで、化石燃料の消費が抑制され、資源としての再利用もしやすい利点がある。

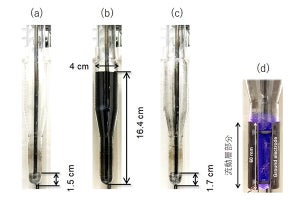

梱包材に使用されるものは段ボール緩衝材とパルプモールド緩衝材である。パルプモールドは段ボールの廃材と新聞古紙を任意の配合比率で水に溶かし、紙すきの原理で緩衝材として成型されるもの。

段ボールは「サンプルカッター」と呼ばれる機械を使い、罫線を入れカット。組み立てることで段ボールの梱包材が出来上がるという。

高難易度である梱包材の紙シフトに挑戦する京セラ

クッション性があり、ある程度設計手法が決まっている発泡緩衝材とは違い、設計手法が決まっておらず、1回つぶしてしまうと元に戻らず、衝撃に弱い性質がある紙でしっかりとした梱包材を作るには、技術とノウハウが必要である。同社は、独自のノウハウで紙での設計手法を確立させ、今もなお性能向上に向けた開発を進めているのだ。

また、そうした紙の弱い性質をカバーし、包装品質を保つために、多くの試験を行っているともする。

例えば、ある一定の高さから落ちても中の製品にダメージがないのを確かめる「落下試験」。落とす角度は角・稜線・面であり、全部で12回落下させる独自の方法で強度を測っているという。

他にも、箱の上に複数のものが積まれてもつぶれないかどうかを確認する「圧縮試験」、製品にある一定の直接衝撃を起こしても耐えられるかを確かめる「衝撃試験」、トラックが悪路を走っても中の製品がこすれたり部品の脱落がないかを確かめる「振動試験」なども行っているとした。

そうした試験や開発を経て、従来は箱の内側から製品までの緩衝距離が50mmだったものを30mmに削減することに成功。これにより、材料費を従来比で18%削減、40フィートコンテナの積載効率も35%向上し、発泡緩衝材よりも低コストな緩衝材を作ることに成功したという。

一方で、トラックを使い適正な輸送が行われることが多いものの、中には製品が入った段ボールが野ざらしにされていたり、かつがれて落とされるといった荒い荷扱いが行われている場合も未だにあり、同業他社においてここまで紙にシフトしている企業はまだ少ないとしたうえでも、梱包材をすべてクッション性を確保できない紙にシフトさせることは非常に難しいということも再度強調していた。

特に、EPEに関しては、キズの保護や製品のスペーサー的な役割で使われていることが多く、紙での代用方法がまだ確立されていないとのことで、今後、開発を進めていきたいとしている。

なお、同社では、従来一部の地域で使用していたEPSを緩衝材としていたA4プリンターや複合機に関しては、今期発売される予定の新製品から紙系材料に変更する予定だとし、本格的に梱包材を紙にシフトさせる模様だ。