6月6日から9日まで東京ビッグサイトで開催されている世界最大級の食品製造総合展 「FOOMA JAPAN 2023」で、アナログ・デバイセズ(ADI)は同社の強みであるアナログ半導体を用いたセンサの展示を行い、食品製造現場の機械メンテナンスに対するソリューション提案を行っている。

製造現場における機械メンテナンスの現状と課題

食品製造現場に限った話ではないが、工場を稼働させるということは多くの機械を動かすということであり、必然的に機械のメンテナンスを定期的に行う必要がある。

こうしたメンテナンスを行う場合、工場の生産ラインは止めずに機械の保守保全を行うことが求められるが、専門的な知識を有する人が直絶現場に赴いて行わなければならず、人件費や管理費といったコストの問題のほか、点検漏れの発生リスクなども想定する必要があり、そうした課題のスマートな解決手法が求められている状況だという。

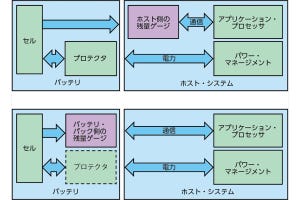

こうした課題を克服するべく、多くの会社がモーターの振動を検知して機器の故障を事前に察知するソリューションを開発・提供しはじめている。しかし、その多くが振動を検知するのみで、アラームの基準を作成しデータを分析、そして対処の検討をするのは人間だったという。

しかし、同社の「ADI OtoSenseスマート・モーター・センサー(SMS)」は、データを収集し学習すると、データ分析および対処の方法までも教えてくれる仕組みが備わっており、人間は故障が起った際に対応を行うのみで良いとしている。

スマートモーターセンサーの仕組みと強み

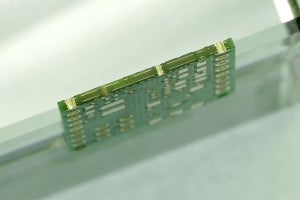

SMSは三相かご型誘導モーターに特化した予知保全ソリューションである。箱から取り出し、対象となるモーターに取り付ければ設置が完了するため、誰でも簡単に取り付けることができる。

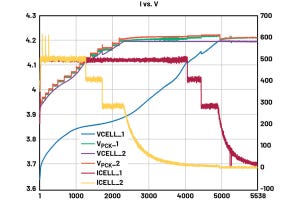

そこから約1か月間、モーターがどんな場所におかれ、どんな稼働をするのかをSMSは自動学習するのだという。モーターは人が近づきにくい場所に設置されることが多いが、SMSは1度設置してしまえば、自動的に無線でデータを送り分析することが可能。9種類のモーターの異常をAIが検知し、不具合をスマホやPCに通知および対処法を知らせてくれる。

同社は、機械が故障する前に先手でメンテナンスをしてほしいとしており、ダッシュボード上の「健康インデックス」という指数が黄色(5~7)になったら1度モーターを確認することを推奨。SMSを用いて先手でメンテナンスに向けた対策を進めることで、予備の部品などをあらかじめ購入するなど対処ができるようになるとしている。海外から部品を取り寄せる場合であっても、余裕を持って対応できるようになるだろうとブース担当者は語っていた。

また、搭載されている磁気センサーは、電気的接続なしで、音や振動の機械的な異常の引き金となるモーターの電気的故障をみつけることも可能。モーターの専門知識がなくても、精度の高い24時間監視ができ、保守保全にかかるコストを削減できるという。

なお、すでにSMSは、ニックンとセイちゃんでおなじみのソフトクリームメーカー日世にも導入されており、機械故障によってソフトクリームの原料となる液体を廃棄しなければならなくなる事態を防いでおり、こうした国内メーカーでの採用例を活用して、同社では今後も、多くの人手不足や保守保全費用削減を求める食品産業に貢献したいとしている。