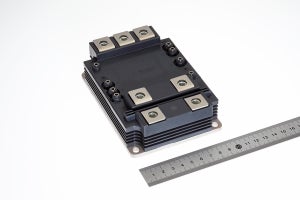

三菱電機は5月31日よりサンプル出荷を開始した鉄道車両・直流送電などの大型産業機器向け3.3kVフルSiCパワーモジュール「FMF800DC-66BEW」に、新構造を採用することでSBD(ショットキーバリアダイオード)の内蔵を実現したSiC-MOSFETを適用したことを発表した。

今回採用された新構造などの研究成果の詳細は香港で5月28日から6月1日に開催されたパワー半導体に関する国際会議「ISPSD(International Symposium on Power Semiconductor Devices and ICs) 2023」にて、5月31日に発表されたという。

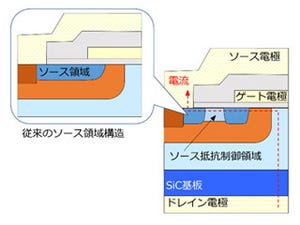

従来のフルSiCパワーモジュールはSiC-MOSFETとSBDを別々の素子として搭載する形で回路を構成しており、MOSFETが電流の制御によるON/OFFの制御、SBDが電流の流す方向の制御をそれぞれ担っていた。SBD内蔵SiC-MOSFETは、それらを1チップ構成とすることで、パワーモジュールへの高密度実装が可能になり、小型化や大容量化・低損失化を図ることを可能とした技術となる。しかし、3.3kVのような高耐圧分野では求められる電流容量も大きく、複数のSBD内蔵SiC-MOSFETを並列に接続して処理する必要があるものの、サージ電流が生じた際に、特定のチップにのみサージ電流が集中し、素子の熱破壊を招いてしまうという課題があり、Siパワーモジュールよりもサージ電流耐量が低くなり、実用化には向かなかったという。

そうした課題に対し、同社は特定のSBD内蔵SiC-MOSFETにサージ電流が偏ってしまう理由をつきとめ、それを防ぐ回路構成などの考案を行ったという。

具体的には、サージ電流の集中メカニズムの解明に向け、物理分析とデバイスシミュレーションを駆使して原因を調査。その結果、内蔵されたSBDの0.1μmオーダーで生じるわずかな製造時の寸法バラつきにより、SBD領域の小さなチップの方が大きなチップよりも先に通電を開始してしまい、そこに電流が集中することを確認。この0.1μmオーダーのバラつきを製造プロセスを駆使して制御することが難しいことから、研究チームでは新たにサージ電流が特定のチップに集中しないチップ構造を考案することで対処を図ったとする。

その方法というのが、従来はすべて同じSBD内蔵SiC-MOSFETのユニットセルであり、その中のバラつきによってSBD領域の小さなチップにサージ電流が集中するということを逆手にとり、製造時に1%未満のチップにのみSBDを形成しないようにすることで、そこにサージ電流が集中するように工夫。さらに、SBDを内蔵しないSiC-MOSFETにサージ電流が通電すると、その瞬間に素子の周囲のSiCが低抵抗化するという特性を利用し、サージ電流がSBD非内蔵SiC-MOSFETに流れた瞬間に周囲のSBD内蔵SiC-MOSFETにサージ電流が流れ込み、さらにその周辺にあるSBD内蔵SiC-MOSFETも低抵抗化し、といった具合に連鎖反応を起こすことで、高速にすべてのSiC-MOSFETにサージ電流を分散させることに成功。サージ電流への耐性を向上させることを可能にした。

この新構造の採用により、並列接続したSBD内蔵SiC-MOSFETのサージ電流耐量は、従来技術と比べて5倍以上に向上。Siパワーモジュールと比べても同等以上の耐量を実現していることを確認したことで、大電流用途への適用が可能であることが示されたとする。

今回、同社はサンプル出荷を開始したが、今後は量産に向け、パートナーからのフィードバックを踏まえ、サージ電流耐性のさらなる向上が必要かどうかといった量産化に向けた仕様の詰めを行っていくとしているほか、ユーザーからの要望次第ではより高耐圧な4.5kVや6.5kVといったクラスへの展開などを検討していきたいとしている。

今後は、主に鉄道車両用推進制御装置の小型化・省エネ化に向けた提案を強化していくとしており、そうしたユーザーからの反応や要望といったフィードバックを受けながら、1年程度で量産に移行したいとしている。