3DプリンタメーカーのMarkforged(マークフォージド)は3月1日、3Dプリンタの産業分野でのさらなる活用に向けたソフトウェアに対する考え方の説明会を開催。同社が2022年4月に買収したティートン・シミュレーション・ソフトウェア(Teton Simulation Software)の元CEOで、現在はMarkforgedにてソフトウェア・プロダクト統括ディレクターを務めるDoug Kenik(ダグ・ケニック)氏が、その戦略を説明した。

マークフォージドは、必要なものを、必要な時に、必要な場所でものづくりを行う「分散型ものづくり」を掲げて3Dプリンタの提供を行ってきており、現在、樹脂3Dプリンタ、金属3Dプリンタの2つの方向性で、ユーザーニーズへの対応を図っている。

近年の3Dプリンタ市場は、これまでの試作などでの活用に加え、金型不要という特徴を生かし、少量品の生産などにも活用されるようになってきた。そのため、市場調査会社によっては、2022年から2031年まで年平均成長率(CAGR)19%で成長し、2031年にはアディティブマニュファクチャリング(アディティブ製造、AM)市場は850億ドル以上の規模へと拡大することが予測されているという。

変わる3Dプリンタを取り巻くソフトの役割

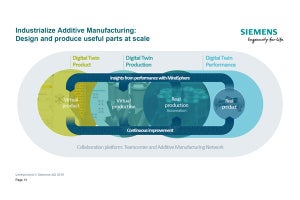

こうした拡大する市場を踏まえ、Kenik氏は「面白い時代が到来した」と説明するとともに、3Dプリンタを取り巻くソフトウェアのフォーカスが変わってきたとする。従来、3Dプリンタで活用されるソフトはCADデータの変換であったり、素材のパラメータ対応、さまざまな3Dプリンタの制御といったことにフォーカスしていたが、最近はそれらを踏まえた機能の拡張や複数機能の統合、ネットワーキングなどにフォーカスが移りつつあるという。

ソフトウェアのフォーカスが変化しても、ユーザー顧客の要求ポイントとしては、在庫と製造コストの削減が最大のものなっている。この解決の1つの鍵が「デジタル在庫」となる。デジタル在庫は、製造するものの3D CADデータを管理しておくことで、必要な時にそのデータを元に3Dプリントしようというもの。部品の組み立て地で3Dプリントすれば、輸送コストの削減にもつながる。「これを実現するためには、3D CADデータが安心・安全なものであり、品質検証済みのものであることが必要となる」(同)とする。

また、デジタル化の進展で複雑になっている製造業のERPやPLM、MESなどといった各種システムとの連携のしやすさも求められるようになってきたほか、「もっとも重要なのは、造形物の再現性の高さ」(同)であり、これらのポイントを実現していくためには、ソフトとデータのパワーによって、ネットワークでつながったエコシステムを構築する必要があることを強調する。

クラウドベースの設計・製造プラットフォーム

さらに、実際の要求仕様の策定から、必要とする場所へのデプロイまでの間には、3Dプリンタを使ってもどこかの工程で手戻りが発生する可能性がある。こうした手戻りは、材料の消費量増大や製造コストの増大を招く。

そうした手戻りを防ぎ、開発期間ならびにコストの削減を目指してTetonが開発してきたのが「Eiger(アイガー)」だという。クラウドベースのプラットフォームソリューションで、造形準備からスライス、造形までを担う基本機能やシングルサインオン、ロールベースアクセスコントロール(RBAC)、バッチワークフロー&スライスプリセットといったユーザーマネジメント機能のほか、パーツの増加や3Dプリンタの増設、ユーザーの増員などに対応することができるものとなっているという。

また、2022年11月には新機能としてCAEシミュレーション機能を追加。パーツの強度と剛性を造形前に把握することが可能となるとするほか、自動的にプリントパラメータを設定し、パフォーマンスを達成しながら、造形時間の短縮や素材の使用量の節約も可能になるという。現在、このツールはフリートライアルの段階にあり、そのユーザーからのフィードバックとしては、平均値として従来手法と比べて50%の造形時間と素材節約、造形-試験-再造形の反復サイクルの90%削減、造形スピード効率の50%改善などが得られたとしている。

このほか、さらなるツールとして、リアルタイムで造形物を造形中に測定し、その寸法精度を把握することができるインスペクション機能もあるという。

同社では、こうした機能を統合プラットフォームとしてユーザーに利用してもらうことを検討しているという。「セキュアなネットワーク上で、必要に応じた機能を活用してもらうことが重要」(同)であり、2023年4月には、サブスクリプション的な形式で、必要とする機能を必要とするユーザーに有償で提供する方式をスタートさせる予定だとしており、4月3日ころをめどに、新サービスとして日本を含む全世界でローンチすることを計画しているという。

「マークフォージドの3Dプリンタには多くのセンサが搭載され、顧客の作っている造形物そのものの3D CADデータやIPは取得しないが、3Dプリンタのメタデータを取得し、3Dプリンタの健康状態を把握することができる仕組みが整っている。大型カーボンファイバー3DプリンタであるFX20は、AIを活用し、得られたセンサデータを活用するという方向性で開発されたモデル。1日あたり数十GBのデータが1台の3Dプリンタから生み出されることとなり、それを活用して、より造形の安定性向上を図ることが可能となる。将来的には、AIを介して、問題解決を造形中に図ることができるようになることを目指している。例えば、プリンタノズルに問題があると、判断された瞬間にAIが、その補完手法を考案、造形を止めることなく、精度を維持して造形を続ける、といったことができるようになることを目指している」と、同氏は、単なる3Dプリンタというハードウェアを提供するベンダから、3Dプリンタを元にしたDXを実現するためのソリューションベンダとなることが自社の将来展望と説明。すでに米DANAなどは、ユーザーマネジメントツール、シミュレーション、インスペクションのすべての機能を活用して、グローバルで治具や量産支援ツールの製造に向けたデジタルインベントリを構築しており、その規模は全世界4大陸9都市で、9000点以上のパーツに適用し、必要な時に、必要なものを必要な拠点で製造して活用しているとする。

なお、同氏は、これからの3Dプリンタ産業について、「スケーラブルなソフトウェアプラットフォームを確立して、より包括的なアディティブマニュファクチャリングのエコシステムを構築できたものが勝つことになるだろう」との見方を示しており、その実現のために将来にわたってユーザーが求めるソフトウェアの機能拡張を図っていきたいとしている。