新構造材料技術研究組合(ISMA、東京都千代田区)は12月20日、2013年度から10年間にわたって研究開発を続けてきた「革新的新構造材料プロジェクト」の各研究開発成果の報告会を、東京都千代田区内幸町のイイノホールで発表した(参加方法は、会場とWebサイトでの参加の2種類)。革新的新構造材料プロジェクトは始動した2013年度は経済産業省(経産省)が所管し支援したが、翌年の2014年度からは新エネルギー・産業技術総合開発機構(NEDO)が所管する大型のプロジェクトとして進められてきた。

注:「革新的新構造材料プロジェクト」は、経済産業省と文部科学省が未来に必要となる技術開発成果を目指す大型研究開発プロジェクトの「未来開拓プロジェクト」の1つとして立案され、2013年度から始まった。その意向を持って、翌年度の2014年度からは新エネルギー・産業技術総合開発機構(NEDO)が所管する大型のプロジェクトとして進められてきた

自動車などの“モービル”(輸送機器)の車体材料を大幅に軽くするために、その車体を構成する各部品・部料に使われる鉄鋼、アルミニウム合金、マグネシウム合金、チタン合金、CFRP(炭素繊維強化プラスチック)などのFRP(繊維強化プラスチック)などを大幅に軽量化して部品形状に作製し、かつ鉄鋼、アルミ合金、マグネ合金、チタン合金、各種FRP(繊維強化プラスチック)製などの異種材料を組み合わせて車体の様々な部品・部材をつくり、その部品・部材を溶接などの高度な接合技術で結合し、車体全体をつくることを目指した。これによって、自動車などの“モービル”を大幅な軽量化が図られ、大幅な省エネルギー化を実現することが期待されてきた。NEDOが示したこのプロジェクトに対する最近の各種研究開発目標を図1に示す(2018年度から2022年度までの研究開発目標)。

この新構造材料技術研究プロジェクトの中では、神戸製鋼所の材料研究所が“革新鋼板”と呼ぶ引っ張り強さ1.5Ga・局部伸び20%という優れた強度・伸び・局部延性バランスを持つ、強くて成形し易い鋼板を開発した(まだ研究室レベル)。同時に、耐力600MPa~700MPaで伸びが20%という高強度アルミニウム合金を開発し、このアルミ合金と“革新鋼板”の圧延板材同士を特殊なアーク溶接によって、鋼板とアルミ合金薄板同士を接合する異種材料の接合技術を開発し、自動車の車体部品を模した部品を作製し、その各種機械的性能などを確認した。

その中では、車両の衝突安全性を高める可能性が高い部品の形状モデルとして、“革新鋼板”と高強度アルミニウム合金の圧延した板材を溶接した接合材料を試作し、車体向けの複合部材に適用すると、高延性化を実現して3点曲げ強さが高まり、衝突時の性能を高める可能性が高いとの部品性能評価を得た(モデル形状部材での性能評価)。

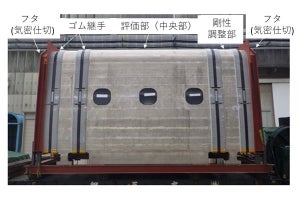

神戸製鋼所の材料研究所は、開発した“革新鋼板”を用いて、自動車車体(ボディー)の中の「Aピラー」と呼ばれる運転席の前・横の部品を試作し、性能を評価した(図2、図3)。「Aピラー」を作製するために、プレス成形時の成形条件を検討し、スポット溶接時の条件を検討するなど、さまざまな部品成形技術を検討している。

注2:「革新的新構造材料プロジェクト」では、製鉄メーカーの日本製鉄、JFE、神戸製鋼所の3社がそれぞれ、「革新鋼板」を研究開発している。今回の12月20日に開催された報告会では、日本製鉄は軽元素を用いた耐食性や成形性の改良という基盤技術などの3報を報告している。