協働ロボットは活用用途が非常に広く、ほぼすべての製造工場や製造ラインで活用できるフレキシブルな機械です。単純作業や危険で汚れやすい作業を人に代わって引き受けます。必要であれば、24時間稼働し続けることで資産を最大限活用することができます。協働ロボットでできることは極めて多様で、製造現場のニーズに合わせ、1日のあいだに異なる複数作業をさせることもできます。

協働ロボットは企業のさまざまな分野の自動化に活用できます。どのロボットも細かい作業からパレタイジングまで幅広い用途に対応しますが、モデルによって適した作業はあります。ユニバーサルロボットのUR3eなどの卓上型のモデルは軽量物を取り扱う作業の自動化に適しています。より重いものを扱う仕事には大型の協働ロボットが対応します。

小規模企業にとって、多用途に使い回せることは協働ロボットの最大のメリットと言えるでしょう。協働ロボットは非常に短時間でプログラムでき、生産ラインにおける組立や搬送、溶接から梱包、パレタイジングに至るさまざまな工程の自動化を実現することが可能です。協働ロボットの多用途性を生んでいる要素のひとつが、エンドエフェクタです。

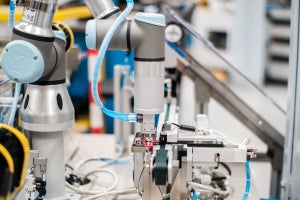

エンドオブアームツーリング(EOAT)やロボットハンドとも呼ばれるエンドエフェクタは、すべての協働ロボットにとって非常に重要な部分です。ロボットアームの先端に取り付けることで、ピック&プレースなどの重労働から溶接や研磨まで、多岐にわたる作業が実行できます。協働ロボットは1週間の労働時間のあいだにも、会社のニーズに応じて数多くの作業をこなします。

ここではよくみられる協働ロボットの活用用途と、従来型産業用ロボットではなく協働ロボットを選んだユーザーが挙げたその理由を紹介します。

ピック&プレース

協働ロボットはマテリアルハンドリングにおいて重要な役割を果たしています。たとえばオーストリアの電子機器メーカーMelecsでは、迅速かつ正確に3枚のプリント基板(PCB)を掴み、トレイ上に配置します。特定のスクリプトを使って協働ロボットをプログラムすることで、人より迅速・正確に正しい部品を選んだり、不具合品を除外したり、PCB上にはんだ付けしたりするよう設定できます。近年の製品ライフサイクルの短縮化といったトレンドにおいても、生産性を高めつつ製造コストを抑えたい電子部品メーカーにとって、ピック&プレース用途に協働ロボットは最適と言えるでしょう。

ドイツBeyerdynamic社はオーディオ機器の要となる部品、スピーカーメンブレンを製造しています。同社の課題は「製品品質に妥協せず、生産人員も増やさずに、生産性を大幅にアップする方法」を見つけ出すことでした。同社はこの工程の主要な部分で、スピーカーメンブレンの質が大きくバラつくことを突き止めました。

そこで同社はこの工程を2つに分割し、2台の協働ロボットに作業させることにしました。まず、Robotiq社のリストカメラと2指グリッパを搭載したUR5が、ロータリーモータ上にヘッドフォンの溶接済みスピーカーを配置します。次に、スプレーガンを取り付けたUR3がそれを拡散膜でコーティングします。Beyerdynamicでは、この2台のマシンにより生産性が50%拡大し、同時に品質も向上しました。

同社の戦略的オペレーション・品質担当ヘッドであるPeter Härtel氏は、自動化の行程がいかに簡単だったかをこう説明します。「直感的に操作できるインターフェースなので、当社の作業員もすぐにロボットの使い方を自力で覚えてしまいました。URのロボットをRobotiqの機器にプラグ&プレイ方式で繋げられたおかげで、検証プロジェクトがあっという間に実行できました」

組み立て

組み立てラインの一部の作業では、高度なスキルや細部への注意、人による入念な目視が必要です。その一方、非常に単調で人では効率の落ちる作業や、作業員が怪我をするリスクの高い作業もあります。組み立てラインで協働ロボットを利用することで、生産のペースを上げ作業員を危険から守り、かけがえのない人材を最も効果的に活用できます。

米国だけでも、製造業ではスキル不足が原因で2030年までに210万人分の人材不足が生じ、米国経済に年間1兆ドルもの負担がかかると予測されています。人材確保が困難な作業には協働ロボットを配置し、技能のある労働者に専門知識や経験を活かせる仕事を任せる、という方法も、この課題の解決策になりうるでしょう。

ワークの脱着

協働ロボットができる作業は単純なマテリアルハンドリングだけにとどまりません。次のようなさまざまな加工機へのワークの脱着にも対応します。

- コンピューター数値制御(CNC)工作機械

- 射出成形機

- プレスブレーキ

- スタンピングプレス機

- 部品やコンポーネントの手動ロード・アンロード

待機時間が発生したり、1分ごとに部品を入れ替えたりといった、作業員の時間を有効に使えない作業は数多く存在します。そうした作業に協働ロボットを使えば、人の手作業や知性を必要とする、繊細な作業に従業員を割り当てられます。

溶接

今のところ、協働ロボットの用途の70%以上は上記3用途のグループに入っています。しかし、協働ロボット技術がさらに発展し繊細なものになるにつれ、細部への注意が必要な作業にも利用される例が増えてきています。協働ロボットを使った溶接は作業員にも企業にも多くのメリットをもたらします。作業員が長時間にわたり均質を維持するのは困難ですが、ロボットなら完全な均質性を実現しますし、材料のムダも削減できます。

協働ロボットはアーク、TIG、レーザー、MIG、超音波、プラズマ、スポットの各種溶接に対応しますが、すべての溶接に適しているわけではありません。つまり、溶接に協働ロボットを使ったとしても、熟練溶接工が仕事を失うわけではないのです。むしろ、そうした溶接工が少量で難易度の高い専門性を要する仕事をできるようになり、作業員の満足度向上につながることもあります。

パレタイジング

パレタイジングはマテリアルハンドリングの一種で、箱やケースに入れられた商品を決められた配置でパレット上に積み上げ、工場外に搬出できるようにする工程です。体力を消耗するうえ危険も伴う作業で、特に重量物や危険物を扱う場合は、単純なミスがひとつ起きただけでも怪我や在庫ロスにつながりかねません。

大規模な製造工場では多くの場合、従来型の産業用パレタイジングロボットを使って重量物の取り扱いや繰り返し作業を行ない、怪我のリスクやヒューマンエラーを予防してきました。作業員にとっては長時間のシフトのあいだ、定められた手順を一定の速度で間違いなく積み上げ続けることことは困難です。でもロボットならどんな長時間の作業でも疲れ知らず、ミスも増えません。

従来型の産業ロボットは費用が高すぎる、または設置するスペースがない、と考える小規模企業は、作業員がパレタイジングをする以外方法はないと思っているかもしれません。しかし協働ロボットなら、小規模な会社でもこうした疲れやすい反復作業を自動化できるのです。

産業用ロボットの最大のリスクや欠点も、協働ロボットなら緩和できます。協働ロボットは人が近づくとセンサーが働き動作を自動停止することもできるので、作業員の隣りで安全柵なしで作業できるのです。工場内の他の工程で人手が足りないときは、そちらに再配置することもできます。

図6:Sanofi社(フランス、製薬)でパレタイジングを行う協働ロボット (ユニバーサルロボット製)

参考:

・MELECS社における自動化事例動画:PCBのトレーへのピック&プレース、トレーの箱詰め

・Beyerdynamics社における自動化事例動画:スピーカー振動版のピック&プレース、スプレー塗装

・MT Solar社における自動化事例動画:MIG溶接

・Sanofi社における自動化事例動画:パレタイジング(箱の段積み)