東芝は10月7日、水を水素と酸素に電気分解(水電解)し、水素に変換する際に用いられる電極用触媒のイリジウム使用量を、従来技術比で1/10に削減しつつ、最大5m2の規模で成膜できる技術を開発したことを発表した。

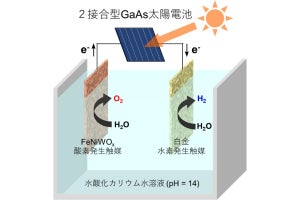

水の電気分解を行う方法としては、大きくアルカリ溶液(KOH)を活用した「アルカリ型」、触媒に貴金属を活用した「PEM(Polymer Electrolyte Membrane:固体高分子膜)型」、約700℃の高温水蒸気を活用した「SOEC」の3種類に分けられる。アルカリ型はアルカリ溶液の濃度管理や後処理が必要という課題が、PEMは貴金属を多く使用するために価格や調達性に課題が、SOECについてはまだ開発段階にあるというそれぞれともに課題があった。

この3種類の中で取り扱いが簡単なのがPEM水電解となるが、この10年のうちに年間13.6GWのPEM水電解装置が必要と見積もられており、その必要となる貴金属であるイリジウムの量は約1tの採掘とされているが、採掘量はそこまで多くなく、イリジウムの使用量そのものの削減が求められていた。

PEMの水電解は、セルスタックにイオンが移動する電解質膜とIrO2触媒層をカソード、カーボンぺーパーPt触媒をカソードとしたMEA(膜電極接合体)を何重にも並べて、水から水素を分離する仕組みだが、従来はIrO2の粉末を多孔質チタン基材上に塗布してアノードを形成していたという。しかし、この方法だと、イリジウムの量を減らすと塗布ムラが発生し、活性が低下するという問題があったほか、1つの粒子に電流が集中し、寿命も低下するという課題があったという。

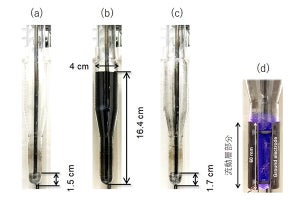

そこで同社では2017年に、スパッタリング法を用いてIrターゲットと造孔材ターゲットを交互に積層した後、エッチングで造孔材を除くことで、IrO2のナノシートを積層する手法を考案。同手法を活用することで、表面均一性を高めながら、イリジウムの消費量を従来の塗布法比で1/10(従来法1~2mg/cm2→0.10mg/cm2)に低減させること成功しつつ、既存法と同等の変換効率(82%、1.81V)を実現したという。