東京エレクトロンデバイス(TED)は4月6日、製造業企業の現場改善を支援する「即日始動!工場DX(デジタルトランスフォーメーション)パッケージ」(以下、工場DXパッケージ)の提供を開始すると発表した。

製造現場の主な生産ロス要因には、「設備の故障」「刃具交換」「チョコ停(ちょこっと停止)」「制御不良」「環境影響」「調整ミス」などが挙げられる。「工場DXパッケージ」はこれらの状況をデジタルデータとして可視化し、解析によって要因を特定することで改善策の現場への反映を促す。「工場DXパッケージ」は、「課題の抽出」「原因調査」「改善効果の可視化と横展開」といった一連の改善プロセスにより、製造業の生産性向上に寄与するとしている。

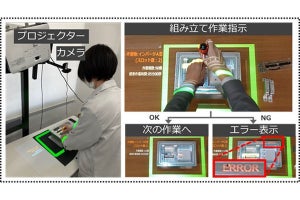

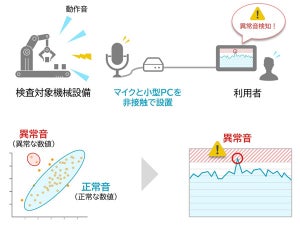

「工場DXパッケージ」は「工場のデジタル化ツールCX-D」と現場業務の改善ツールCX-M」という2つのツールから構成される。「工場のデジタル化ツールCX-D」が設備稼働をデジタルデータで捉えることで、課題を抽出する。工場内に設置した設備やセンサーからデータを収集し、AIを用いて「いつもと違う」状況を検知するとのことだ。操作のためにプログラミングは不要で、画面からの設定作業を行える。

「現場業務の改善ツールCX-M」はデータからロス要因を特定し改善対策を現場に反映する。異常検知から要因調査、状態診断などの分析作業をCX-Mが対応し、設備の予知保全や製造工程の異常検知、品質不良の要因を可視化する。従来のデータ分析専門家による分析作業やプログラム開発作業を自動化できるため、技術者が本来の業務に専念できる環境を構築できるという。