DICと日立製作所(日立)は12月15日、樹脂製品の製造におけるバリューチェーン全体の最適化を図るスマートな次世代プラントの実現に向けて、本格的に協創を開始すると発表した。

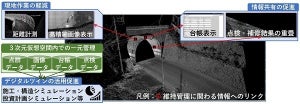

まず両社は、2024年までに、製造プロセス全体を自動化するデジタルツイン技術の実用化に取り組む。サイバー空間でAI(人工知能)などを用いた反応予測モデルにより運転状況をデジタル化するとともに、統計分析などを活用して運転条件を導き出し、それらをフィジカル空間(現場)にフィードバックする仕組みを構築する。

具体的には、少数の現場の実運転データ(DCSデータ、原料データ、サンプリングの分析結果など)から文献上の反応理論式に用いる変数を作成し、その変数を用いた新理論モデルを構築する。

そして、この新理論モデルと現場データを用いたAI解析により、品質値に影響を与える因子を分類し、高精度の反応予測モデルの構築を実現したという。この結果、熟練者の経験則から感覚的に認識していた反応影響因子を、反応理論や装置などに明確に細分化し反応状態とひもづけて管理することで、反応性や装置の違いを考慮したシミュレーションが可能になったとのこと。

これにより、現場でのサンプリング確認が最小となり、品質の安定化、オペレーターの作業効率向上、新製品導入時の立ち上げ期間短縮が図れるとともに、生産性向上によるCO2排出量の削減にも貢献するとしている。また、構築したモデルを他工場に展開することで、製造拠点ごとの品質誤差や生産品目の偏りを抑制することにもつながる。

DICと日立は、2022年中に反応予測モデルに基づいた最適運転条件の探索に関してプロトタイプによる検証、およびシステム化を行う。その後、DICのプラントにおける最適運転条件のフィードバックの実施・検証を経て、2024年にプロセス全体を自動化するデジタル技術の実用化を開始するとともに、国内外の複数拠点へ展開していく予定だ。