凸版印刷は10月26日、自社工場において、排水の水位や水素イオン濃度といった環境データを自動収集するシステムを構築したことを発表した。

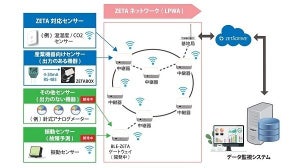

同システムは、LPWA(低消費電力広域ネットワーク)の規格の1つである「ZETA(ゼタ)」を活用したもので、同社は現在、リードフレームなどの半導体向け部品を製造する熊本工場を皮切りに国内10工場への導入プロジェクトを進めている。

同プロジェクトの関係者に、システム開発に至った経緯やシステム導入による同社の改善例とともに、製造業における工場のIoT化の課題を聞いた。

デジタル化が求められるユーティリティ設備

工場には生産設備のほかに、工場の運転に必要な電力、水、圧縮空気、燃料、熱などを供給したり回収・排出したりするためのユーティリティ設備がある。

停止すると工場を稼働できないため、ユーティリティ設備は「人間にとっての血液」とも言われ、製造業にとっては欠かせない存在だ。誤作動などによる環境への影響も大きいため、設備の稼働状況を表す環境データは、厳格な基準の下で管理される。だが、多くの工場では、点検のための機器がある施設に人が移動して目視で環境データをチェックする、といったアナログな保守・保全業務が行われている。

例えば、工場排水の管理では、排水処理場に担当者が歩いて移動してそこにあるPH測定器の数値から、本来混ざっていてはいけない薬品や成分などが入っていないかをチェックする。

また、使用される機器もアナログだ。工場にはクリーンルームという外からゴミや不純物を持ち込ませないように温度・湿度や空気清浄度を保った部屋があるが、そこでは一般的に、「温湿度記録計」という温度と湿度の傾向をロール紙に描いた線で判断する計測機器が使われる。

環境データの収集には手間がかかる。さまざまな設備にある機器を巡回しなければいけないし、チェックした数値をグラフ化して管理するにも管理棟など別の建物に戻ってからパソコンでExcelに入力しているケースは珍しくない。人がチェックするため当然、データ打ち込みのミスも発生する。

データの自動収集に比べて事故を起こすリスクも高い。仮に1日に1回の点検だった場合、異常を発見したとしても、異常が発生したのは1日前だったなんてこともありえる。

一方、ユーティリティ設備は、利益は生まず業務にかかったコストだけが集計されるコストセンターに相当するため、費用対効果は厳しく見られ、巡回・点検のための人員増加も難しい。また、トラブル発生と復旧、改善の結果、現在の項目数になっているため、点検項目はそう簡単に減らせない。

凸版印刷熊本工場のユーティリティ設備の保守・保全業務を統括する、エレクトロニクス事業本部 製造統括本部 環境・安全推進部 課長の田口太氏は、「点検担当者の作業負荷を軽減したかったのはもちろんだが、異常が発生する前に検知して対処をする予知保全のためにも、分析や計画立案業務に人手を割き、データを取得できる環境を導入したかった」とシステム導入の動機を教えてくれた。

ネットワーク構築で難航、システムの自社開発に舵を切る

当初、凸版印刷ではITベンダーの協力の下で、ユーティリティ設備から環境データを自動収集するシステム導入を試した。しかし、工場全体に統合されたネットワーク構築が難しいため、いったんは導入を諦めたという。

1つの建物に集約された生産ラインと異なり、ユーティリティ設備は工場内にバラバラに配置され、機器によっては建物の外や地下に設置されている。そのため、場所によっては電波が届かない。異なる通信規格の電波が届いたとしても、ネットワーク統合のための技術的な課題とともに、それを解決するコストも発生する。

加えて、屋内外に多数あるアナログメーターにはデータの出力機能がないため、既存設備を生かすことが難しく、仮に既存設備をデータ出力に対応したものに置き換えた場合、コストと作業負荷が大きいということがわかった。

エレクトロニクス事業本部 事業戦略本部 マーケティング部 部長の会田芳久氏は、「工場内の機器をネットワークでつないでデータを収集・連携させる提案はさまざまなベンダーからあったが、『何かができるけど、何かはできない』というソリューションが多かった。製品化を見越した自社開発も含めて検討する過程で、当社と同様のケースでIoT化が進められていない企業が多いことを知り、データ収集システムの自社開発に舵を切った」と明かした。

マルチホップのZETA、中継器で屋外や地下もつなげる

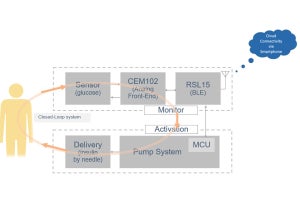

システムで利用するネットワーク構築に利用したのがLPWA(低消費電力広域ネットワーク)の1つのZETAだ。LPWAには伝送できるデータ量は小さい一方、低電力で広域に電波を飛ばせるという特徴がある。LPWAには大手通信事業者が基地局を立ててLTE通信網を提供しているライセンス系や、免許不要で利用できる電波帯を利用したアンライセンス系など複数の規格が存在する。

その中でもZETAは、センサーが複数の中継器を経由し、メッシュ状に無線ネットワークを構築するマルチホップ式の通信規格だ。比較的消費電力が少ない規格なため、中継器は電池駆動が可能なので、電源を確保できない地下や屋外に中継器を置き、工場内外にネットワークを構築可能だという。また、免許が不要な920MHz帯の電波を使用するため自由に基地局アンテナと中継器を設置できる。

5G(第5世代移動通信システム)は大容量の通信ができるが、何千、何万というセンサーで毎日、定期的にデータを取り続ける用途で利用するとランニングコストが高くなる。また、導入に際しては免許取得事業者が申請をしたうえで工事をするので、工事にはそれなりの期間も必要だ。

会田氏は、「ZETAの中継器はアドホック型なので、設置すると機器そのものがネットワークを張る。自分たちで中継器を設置してネットワークを構築しデータを収集するので、データ取得にあたってのコストも抑制できる」とZETAの利点を語った。

凸版印刷熊本工場ではネットワークの敷設が完了し、約1000か所の点検ポイントを順次デジタル化してネットワークにつないでいる段階だ。既存の測定器からの出力情報をデジタルデータ化し、ZETA通信のフォーマットで送信するうえでは、システムと併せて開発したデータ転送機器「ZETABOX」を使用している。

ネットワークにつながった測定器からのデータは、管理棟にある担当者のパソコンやタブレット端末から確認できており、点検業務の負荷も徐々に削減できている。測定値が一定の値を超えるとアラートを出すような設定も導入した。測定したデータは、クラウド型システムプラットフォーム「ZETADRIVE」に格納している。将来的には同プラットフォームと工場の監視システムを接続して、生産設備の稼働データや受発注データなどと併せて分析が行えるオペレーションを目指すという。

田口氏は、「点検箇所の詳細な洗い出しが大変だった。点検ポイントは約1000カ所あり、測定器の個数や、どんなセンサーが付いているかをすべてチェックし直した。また、通信チェックでは、地下や奥まった部屋では最初はうまくいかなかったが、ITシステムの担当者と連携して、アンテナの位置など調整しながらネットワーク構築をしていった」と熊本工場でのシステム導入を振り返った。

システムを高度化させ、作業効率の向上と人手不足解消を目指す

今後、同社はシステムを高度化していき、工場全体の効率化を進める。例えば、工場排水の検査データのグラフ推移をAI(人口知能)で分析して、PH調整の薬品の使用方法に関する改善案の検討したり、工場全体の電力をシステムで監視して無駄な消費が起こっている原因を究明したりだ。

エレクトロニクス事業本部 製造統括本部 環境・安全推進部 部長の立石不二夫氏は、「点検で精一杯だった人が、稼働設備の品質面に着眼した仕事に取り組める体制を構築していきたい。そのためには人が点検しなくていいオペレーションも検討する必要がある。『ここだけを管理しておけば絶対に事故は起こらない』というレベルに持っていきたいし、AIによるマイニング活用などで熟練者以上の判断ができるシステムに成長すれば、できることはさらに増える」と期待を込めた。

また、システム導入は保守・保全業務の働き方改革と人手不足の解消にも役立てるという。

保守・保全業務はエッセンシャル・ワークだが、キツイ仕事だ。夏の炎天下でも大雪の日でも点検を行わなければならないし、異常があれば昼夜を問わず対応しなければいけない。そのうえ、工場は比較的に郊外に立地しているため、人手が集まりにくく、他社との人材争奪もしばしば起こる。

「私も現場で同じ仕事をしていた経験があるのでわかるが、苦労して点検しているのに、『正常に稼働していて当たり前』と思われるので仕事のやりがいも感じにくい。システム導入を通じて、保守・保全でも新しいことに挑戦できるということを示し、魅力的な仕事にしていきたい」(立石氏)

SDGs(持続可能な開発目標)やESG(環境・社会・ガバナンス)を考慮した事業活動が求められる昨今では、産業や国別に標準規格を整備し「環境に配慮した事業活動かどうか」を判断している。例えば、電気・電子メーカーや自動車メーカーなどの製造業やIT企業などが加盟するRBA(RESPONSIBLE BUSINESS ALLIANCE)では、企業に対して独自に監査を実施し、監査をパスした企業に認証を与えている。

現代では、こうした認証がビジネス継続を左右する。凸版印刷の一部の工場もRBA監査に対応しているが、米国の顧客から「RBA監査をパスしないと発注しない」と言われることも珍しくないという。「環境保全に能動的な活動をしていない企業は、もはやビジネスができない段階にきている」と会田氏は指摘した。

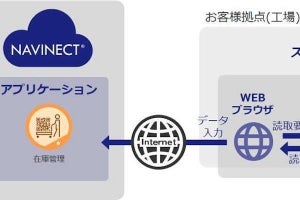

凸版印刷は、今回開発したシステムをすでに外販している。2022年度の春には、アナログメーターへの対応を完了させるという。2022年度中には、環境データの監視システムを持たない企業向けに、環境保全業務に特化した監視システムと併せて提供していく予定だ。