産業技術総合研究所(産総研)は5月31日、軽量フレキシブルなCIS系太陽電池ミニモジュールとして光電変換効率18.6%(17セル集積型構造、受光面積68.0cm2)を達成したことを発表した。

同成果は、産総研 省エネルギー研究部門 化合物薄膜材料グループの石塚尚吾研究グループ長、同・上川由紀子主任研究員、トヨタ自動車 未来創生センター R-フロンティア部 第6基盤研究グループの増田泰造グループ長らの共同研究チームによるもの。詳細は、2021年9月6日から9日にかけて開催される国際会議「2021 International Conference on Solid State Devices and Materials (SSDM2021)」にて発表が行われる予定だという。

一般的な太陽光発電というと、結晶シリコン系のものが活用されているが、より低コストかつさまざまな場所での活用を目指し、結晶シリコン系以外の太陽電池の実用化が進められつつある。そうした次世代太陽電池の1つとして、軽量かつフレキシブル性に優れたCIS系太陽電池がある。

CISは、銅(Cu)、インジウム(In)、セレン(Se)の3元素を主体とした太陽電池で、ガリウム(Ga)や硫黄(S)などを加えたカルコゲナイド系薄膜を光吸収層とすることで、高い光電変換効率や長期信頼性、高い放射線耐性、部分影による出力低下が少ない、高温時の発電効率低下が少ない、結晶シリコン系に比べて割れにくい(耐久性がある)などの特徴を実現している。

しかし、これまでのCIS系太陽電池は重量があってかつ硬いガラス基板を用いていたため、薄膜型太陽電池ならではの軽量さとフレキシブルさといった機能を十分には活かせていなかったという。

-

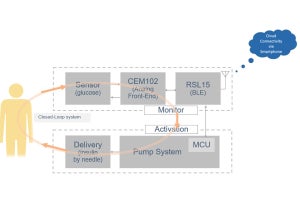

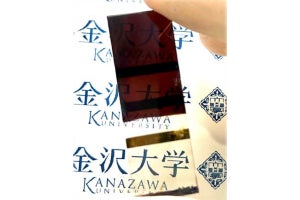

(左)今回開発された軽量フレキシブルCIS系太陽電池ミニモジュール。ガラス基板から解放されたことで、曲面追従性が桁違いといっていいほど高まった。(右)上が今回の軽量フレキシブルCIS系太陽電池ミニモジュールで、下がガラス基板を用いた従来型のCIS系太陽電池 (出所:産総研Webサイト)

現在、産総研では、多種多様な太陽電池材料やデバイスの研究開発に取り組んでおり、CIS系としては、従来のガラス基板上での高効率化技術や多接合型太陽電池への応用技術が開発されているほか、用途拡大に向けたフィルム基板などの実用化である。そのため、企業や大学との連携による研究開発が進められており、今回の成果もトヨタと共同研究を進めてきたものだという。

一方のトヨタは、2005年ごろから太陽光発電システムの車両応用研究に取り組んできており、市販車への搭載実績もある。しかし、車両の重量増加は燃費や電費に直結するため、軽量な太陽電池モジュールが求められているほか、クルマの外装となることから耐久性や、直射日光で高温になっても発電効率が落ちないといった課題を解決する必要がある。また、自動車のルーフは曲面の場合も多く、デザイン性などを考慮した曲面追従性も求められている。軽量かつフレキシブルなCIS系を実現できれば、ルーフだけでなく、ボンネットやドア、トランクリッドなど、面積があって日光が当たりやすい部分に貼り付けることで、それだけ発電量を高めることが可能となる。

これまでCIS系でガラス基板が用いられてきたのは、フレキシブルフィルムなどでは性能を出すのが難しかったからだという。課題としては、CIS系ではガラス基板から光吸収層に拡散し添加されるアルカリ金属が高性能化に必要であるという点で、アルカリ金属を含まないフィルム基板ではこの拡散添加が期待できず、ガラス基板とは異なるアルカリ金属添加制御技術を開発する必要があったという。

そのため、ガラス基板を用いたCIS系太陽電池モジュールでは、すでに国内外で19%以上の光電変換効率が達成されているが、フィルム基板などを用いた軽量フレキシブル型太陽電池で同程度の性能を実現することは難しいと考えられてきた。

そこで研究チームは今回、CIS系太陽電池の作製に必要なアルカリ金属の添加制御技術の改良を行ったほか、光吸収層である多結晶CIS系薄膜およびその表面・界面の品質向上を行ったという。

具体的には産総研が2008年に開発したCIS系光吸収層に取り込まれるアルカリ金属量を制御する手法であるASTL法が採用されたとのことである。

実際に、CIS系太陽電池モジュールの形成技術の検証が行われた結果、光電変換効率18.6%、開放電圧12.7V(1セルあたり0.747V)、短絡電流密度34.6mA/cm2、曲線因子72.0%と算出されたという。

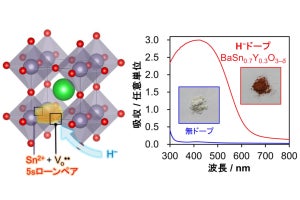

なお今回のCIS系太陽電池モジュールには、集積型構造が採用されている。1枚の基板上に裏面電極層やCIS系光吸収層のパターンを作り、個々の太陽電池完の接続を行う仕組みである。

-

(左)CIS系に採用されている集積型構造。上がその実例である、今回の軽量フレキシブルCIS系太陽電池ミニモジュール。下のイラストは集積型構造の概要図。(右)現在主流の結晶シリコン系などに採用されているグリッド電極型構造の実物と、その構造の概要図。(出所:産総研大学Webサイト)

今回の成果により、軽量フレキシブルなCIS系での光電変換効率18%超えを達成したものの、太陽電池の性能指標の1つである「曲線因子」の値は72.0%であり、まだ低いとしており、曲線因子の改善によってさらなる高性能化が期待できるとしている。

なお、CIS系太陽電池研究開発に関するNEDO委託事業の2022年度末目標では、30cm角以上のモジュールで効率18%以上のほか、製造コスト35円/W以下の見通しを得ることなどがあり、これらの達成に向けて研究チームはさらなる企業や大学などとの連携により研究開発を進めていくとしている。