新エネルギー・産業技術総合開発機構(NEDO)と昭和電線ケーブルシステム(CS、川崎市)、BASFジャパン(東京都中央区)の3者は、2020年11月8日から超電導ケーブルシステムの実用化に向けて、BASFジャパンの戸塚工場(横浜市)内に全長約200mの3相同軸超電導ケーブルを敷設し(図1)、実証事業を始めたことを公表した。

この実証事業では、3相同軸超電導ケーブルを実際に利用して、極低温での超電導現象によるエネルギー損失の減少と超伝導状態を維持するための液体窒素利用による冷却効果の実証、その利用によるエネルギー利用との差分などを実測し「運用コストや安全性などを検証することを目指す」と、NEDOの担当者は説明する。実証試験は2021年9月まで実施する予定。

この超電導ケーブルを30MW以上の大規模電力を使う工場などで利用する前提では、従来の電送ケーブルに比べて「送電時の電力損失を95%以上減らすことができると推論され、年間2000万円以上の電気料金の削減効果が見込めると見積っている」という。こうした利用エネルギーの削減効果を実証することが今回の実証事業の目的である。

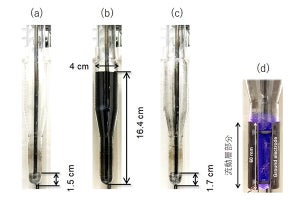

この超電導ケーブルでは、交流大電力を送るために必要な3相(U相、V相、W相)を1つの軸上に積層したコンパクトな構造となっている(図2)。この長手方向に3つの電流端子が配置されているため「従来型ケーブルの終端に比べて非常にコンパクトになった」と説明する。

超電導部分にはイットリウム(La-Ba-Cu-O系の模様)系超電導線材を用い、各相の間には合成樹脂と紙のラミネート材による絶縁層を用いている。この導体をアルミニウム合金またはステンレス鋼の波形状付きの2重保温管に入れて、その2重管の中を液体窒素が流れる構造になっている(図3)。この新構造の超伝導ケーブル・2重管は「昭和電線ケーブルシステムが2017年からNEDOの助成事業によって開発した3軸同軸型ケーブルシステムだ」と説明する。

この構造を採用することによって、3相でありながら冷却用の2重保温管が1本、機器とつなぐ端末が1組(2個)でケーブルシステムを構成することができる。これによって、これまで国内で試験されてきた超電導ケーブルに比べて、「液体窒素量の利用量が1/3程度となるコンパクトな構造となっている」と説明する。

この構造などの適用によって「これまでの超電導ケーブルの実用化に際して大きな課題となっていた経済性が大幅に改善する見通し」という。

今回、利用する三相同軸超電導ケーブルでは、イットリウム系超電導線材を適用するために、従来の銅やアルミニウム線材と異なり、製造条件から長い線材はつくれない。このため、実用の長いケーブルにするために、“中間接続部”を挟んで実用的な長い線材にしている。この新開発の中間接続部は「コンパクトな形状に収め、プラント内の狭い場所に敷設する場合にも邪魔にならないようにできた」と説明する。

今回採用した“サブクール式冷却システム”は、エア・ウォーターと昭和電線ケーブルシステムが共同開発したものだ。超電導ケーブルシステムの構成機器の1つで、密閉容器に貯めた液体窒素を減圧することによって、液体が気体に変わる際の蒸発熱を利用し、-200℃まで冷却できるシステムになっている。減圧するために排気した窒素ガスは回収してプラントに戻して再利用するという設計になっている。また「新規に開発した液体窒素ポンプは連続1万時間稼働できるよう設計している」という。

この超電導ケーブル向けには冷却材として使う液体窒素の状態を管理する必要があり、超電導ケーブルシステムの終端部分に圧力、温度、流量、液面レベルを計測するセンサーを配置し、これらのデータを一元的に監視するシステムも導入している。