ビル、工場、産業機器がコンパクト化していくにしたがって、それらのインテリジェンス化や自動化を実現する構成部品も、なお一層の小型化が要求されるようになっています。この傾向は、これらの構成部品の電源の設計における大きなチャレンジとなります。パワーICは、当然ながら必要な出力電圧を供給しなければなりませんが、それと同時に、小型かつ熱的に困難な環境においても十分な性能を発揮することが求められるようになってきています。

そのような産業機器向け電源の設計において、効率とサイズの要件を満たすには、どうすればよいのでしょうか。この記事では、これらの課題について検討し、設計目標の達成に必要な高効率、低電力消費、小型化を実現するための手法と技術を紹介していきたいと思います。

熱に対する問題の低減による性能向上

デジタルICの場合とは異なり、アナログICの小型化は容易ではありません。それは特にパワーマネージメント部品がPCB面積の相当な部分を占めるためです。

一方で、電子機器は、今や大量のデータを収集、総合し、それに基づき動作するために、より多くの電力を必要としています。この点を明らかにするために、いくつかのアプリケーション分野を例に、電源の要件を検討し、それらの要件に対処するために何が必要かを考えましょう。

車両トラッキング機器

多数の車両を管理するフリート企業(図1)は、アフターサービス用の車両トラッキング機器を使用して、管理対象の乗用車、トラック、バンなどの動きを逐一把握する必要があります。

データ収集の目的は、車両の運用効率を高め、定期的な保守整備を行い、盗難などの問題が発生した場合に車両の位置を追跡することです。この機器自体は通常、車両のバッテリ(乗用車では12V、多くのトラックでは24V)から給電され、再充電可能なバックアップバッテリを搭載しています。この機器は通常ダッシュボードの下に設置されるため、発熱を管理して機器に適した温度範囲を維持することが極めて重要です。

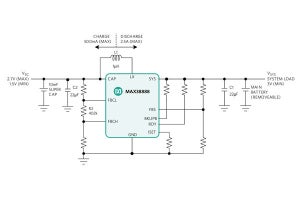

車両トラッキング機器の電源回路では、機器内のさまざまなデジタルロジックおよびアナログICに給電するために、フロントエンド回路からの保護電圧をより低い電圧に変換するステップダウンDC-DCコンバータおよびLDOを使用することができます。LDOは一般に使いやすく低コストであることから、選択肢の1つになります。しかし、LDOはこうした車両トラッキング機器の主な給電方法となっているメインバッテリから直接供給される電圧で使用すると、大きな電力の消費が生じます。スペースの制約を考慮すると、この場合に必要なものは、集積度の高いパワーICです。今日のDC-DCレギュレータの中には、パワーMOSFET、補償回路、その他の外付け部品を集積して、電源回路に必要となるディスクリート部品を最小限に抑えることができるデバイスもあります。さらに、この記事の後半で説明するように、現在では効率と省スペースの両面に向上をもたらす新技術も登場してきています。

自動化された工場

インテリジェンス化は、デジタルファクトリーの末端まで波及し(図2)、センサ、アクチュエータ、I/O、プログラマブルロジックコントローラ(PLC)などの高性能ICは、リアルタイムで実用的な情報を提供するためにより多くの電力を必要としています。

これにより工場の装置は、自律動作が可能となり、生産性の向上、アップタイムの延長、予知保全、適応性に優れた柔軟な製造を実現できるようになります。スマートファクトリー用の機器が、インテリジェンス化されコネクティビティ機能が搭載されるということは、工場に設置されたすべてのセンサ、アクチュエータ、I/O、PLCにプロセッサや通信インタフェースが搭載されることになります。その結果、これらの追加された電子部品すべてを従来と同じ筐体に収めることができるように、個々の部品を小型化する必要があります。そのため、パワーICは小型で効率的かつ堅牢である必要があり、また落下、衝撃、振動などの条件にも強くなければなりません。

産業アプリケーション用の超音波センサ

石油/ガス、採掘、廃水処理(図3)など非接触型の液面検出を必要とする業界では、超音波センサの重要性が高まっています。

このタイプのセンサは、高周波(30KHz~数MHz)の音波を発信します。液面検出では、トランスデューサは1つで十分です。トランスデューサは超音波信号を発信した後、その信号が液面に反射して戻るまでの時間を測定します。流量検出では、通常、2つのトランスデューサを使用します。このプロセスでは、超音波の飛行時間(ToF) とその変動(媒体の流速に依存)を利用するためです。

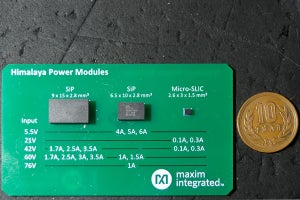

超音波センサは、送受信および制御回路を含むアナログフロントエンドと、計算用のマイクロコントローラユニットまたはマイクロプロセッサユニットで構成されます。これらのセンサは、既存の組立ラインや狭い開口部に適合させるため、さらなる小型化が求められています。超音波センサの電源ソリューションは、非常に小型かつ堅牢で、熱消費を最小限に抑える必要があります。電源については、ほかにも注意すべき事項がいくつかあります。ファンレスの超音波センサは通常、数百mAの総システム負荷電流の下で、10V~30VのDC電圧によって給電されます。システムの動作温度が最高70℃の場合、パワー部品の定格は最高125℃である必要があります。これらのシステムは、逆極性接続、過電圧、電磁干渉(EMI)から保護されなければなりません。

スマートビル

今日のビルでは、照明、温度、セキュリティシステム、アクセスメカニズムなどを制御するインテリジェンスが至るところに導入されています(図4)。

これらの自律機能を可能にするセンサ、コントローラ、I/Oは非常に小型であるため、電源ソリューションにも小型で効率的であることが必要とされます。センサは一般に24V DC電源で給電され、高電圧過渡状態が生じる環境で動作する必要があります。ノンクリティカルな産業機器では、通常36~40Vの最高動作範囲が必要です。コントローラ、アクチュエータ、安全モジュールを含むクリティカルな機器は、60Vに対応する必要があります。出力電圧側では3.3Vと5Vが広く使用され、電流については小型センサの10mAから、モーション制御などのアプリケーションにおける最高数十Aの電流が使用されます。これらのパラメータを考慮すると、電圧過渡状態(通常、42Vまたは60V)に耐えることができるステップダウン電圧レギュレータは、ビルや産業制御アプリケーションに適した選択肢といえます。