パナソニックと東京大学(東大)発のベンチャーで、東大 工学部応用化学科の北森武彦 教授が取締役を務めるマイクロ化学技研は11月6日、ガラスモールド工法を用いたマイクロ流路チップを量産する技術を共同で開発したと発表した。

数十μmほどの流路を作りこんで、その中に液体を通し、化学反応を起こさせることができるマイクロ流路は現在、血液分析や食品分析、環境分析(水質)などの分野で活用されるようになってきた。そのチップを形成する素材としては、ガラスのほか、樹脂(プラスチック)やシリコンゴム、紙などがあるが、中でもガラスは耐溶媒性、表面の化学修飾などでほかの材料にない強みを持っているが、電子ビーム(EB)による描画や半導体の前工程並みのエッチングプロセスなどで加工する必要があり、高コストと製造時間が長いことが課題となっていた。

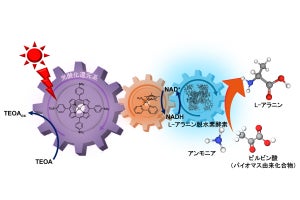

マイクロ化学(マイクロ流路)チップの活用例と、従来のガラス製チップの製造ライン。半導体の露光工程と同じイエロールームで、専用のプラズマエッチングやEB直描装置などを活用しなければならず、価格はおのずと高くなる

パナソニックのガラスモールド工法は、カメラなどで用いられる非球面レンズを製造することを目的に40年ほど前から研究開発が進められ、実用においても1991年よりレンズ生産に適用されるなど、実績を有している技術。具体的には、ガラス素材を約600℃の高温、かつ500kgfの高圧で超硬合金の金型でプレスして型形状をガラスに転写するというもの。金型とガラスの材質が異なるため、剥がす際にひび割れが起こってしまったり、超硬合金を精密に切削することが難しかったり、さらに切削して数百μmの凸形状を精密に形成する必要があるなどの課題があったが、コア技術として、これらの課題を解決可能な、型加工技術、離型膜技術、成形技術を開発することで実用化にこぎつけたという。

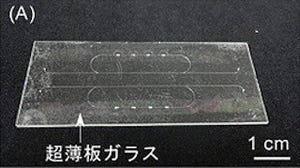

具体的には、非球面レンズを製造してきたノウハウを活用し、最大φ50mmの円形ガラスチップ基板に転写する回路レイアウトをソフトウェアで作成。金型を放電加工などを駆使して形成し、ガラス材料を金型で必要な条件下で押し当て、最後に機械磨きと熟練工の手磨きによる表面の鏡面化を行って完成となる。

また、量産のスループットを確保するために、成形工程を分割。工程で必要な金型の昇温・降温を最小限にとどめ、金型が各工程を移動して成形することで、1つの工程にかける時間を短くすることで、1台あたり月産で数千枚から数万枚の生産が可能になったとするほか、量産効果により、従来のガラスエッチング工法に比べ、約1/10の低コスト化、約10倍の高精度化が可能になるとする。

ターゲット市場として、水質分析や血液検査、製薬、食品などを中心に展開していく予定で、2019年度内に試作の受注を開始し、その結果を踏まえ、2020年度からの量産サービスの提供を開始したいと両社では説明しており、その際は、受注の各種サービスの提供についてはマイクロ化学技研が担当し、実際の製造についてはパナソニックが担当する(実際の製造はパナソニック インダストリアルソリューションズならびにパナソニックデバイス日東が担当)という枠組みを想定しているという。