自働化やジャスト・イン・タイムという考え方で知られる「トヨタ生産方式(TPS)」。それを貫くことで、世界最大級の自動車メーカーとなったトヨタ自動車は、今でもさまざまな生産性改善に向けた取り組みを行っている。そんな同社が、IIoTを活用してアンドンシステムの改善手法について、2019年8月に開催されたリンクスのプライベートカンファレンス「Industrial IoT Meeting」にて説明を行った。

トヨタ自動車におけるクルマ作りの工程は主に「プレス」、「溶接」、「塗装」、「組み立て」に分かれるが、今回の講演を行ったのは溶接を担当する「ボデー技術統括室」で、同社Mid-size Vehicle Company MS車体生技部 ボデー技術統括室 汎用技術開発グループ長の林哲史氏は、「今の自動車業界がおかれた環境は、100年に一度の大変革期。その中で生き残るためには、社内では『早く』、『安く』、『高品質』なクルマをお客様に届けることだと言っている」と語る。

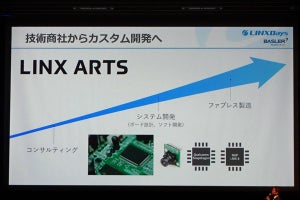

その目標を実現するために、現場ではさまざまな取り組みが行われてきた。しかし、部分最適に特化した作りになり、さまざまなシステムが乱立するのが現状であり、1つの目的を達成するために結構な工数を要するようになっているという。また、システムの老朽化も進んでおり、システムによってはデータ連携が難しいものも存在しているとのことで、こうしたシステムの更新も踏まえ、将来に向けたシステムを考えた取り組みの1つが今回のリンクスの提供するソリューションであるインダストリアルIoTソフトウェアプラットフォーム 「zenon」ならびにソフトウェアPLC「CODESYS」の活用だという。

アンドンを見に行かないで済む仕組みを構築

最初に対象としたのは生産状況を示す「アンドン」。設備の稼働状況や作業指示が一目で判る現場改善の気づきツールであるが、システムそのものは、3色の電灯が灯るタイプから液晶モニター表示に代わったものの、機能としての変化はなく、表示結果を見てから人が動く、というものである。「現場に着いてから、異常処置に必要なツールが足りないので、取りに戻る、といったこともある。現場では、モニターに表示される情報を増やす、という話もあったが、情報量を増やすと見にくい、ということでそこまでの表示は行っていない」(同)と課題の解決ができていないとする。

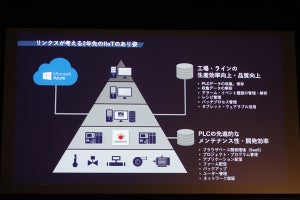

また、1ラインに1~2個の総合アンドンと、ラインの詳細を工程ごとに表示するサブアンドンが存在し、近くのサブアンドンで止まった場所を調べて、遠くの総合アンドンで異常処置をどうするか、といったことを行う必要があったほか、1ラインあたり150~200台のPLC、ロボットが800台ほど稼動しているが、いつ、どこで、なにが止まったのか、といった状態を把握しているPLCのデータすべてを収集できていないという課題もあり、こうした課題を踏まえ、狙うIIoTの姿を考えたという。

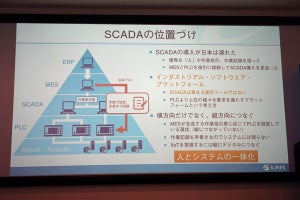

そうした中で乱立するシステムを統合する方向でSCADAの採用が検討された。さまざまなメーカーのSCADAのベンチマークを計測していく中で、総合アンドンとサブアンドンに分かれているとオペレーションに無駄が出るため、タブレットやスマートフォン(スマホ)でどこにいても、すべてのデータが表示できることを目指し、Web化が必要という部分と、PLCメーカーへの依存度を減らして、柔軟に変更ができるなどの条件をもとに最終的に国内外13社のベンチマークを実施した結果、総合的にzenonが選定されたという。

結果として、各種センサやロボットのデータはPLCに送り、情報処理を実施。ただし、PLCなので、情報の蓄積ができないため、過去のデータも残したいということからサーバに送る構造としたが、各工程からダイレクトにサーバにデータが届かないなどの課題があったため、すべてをフラットにして、zenonでデータの蓄積を行い、見える化を図ったほか、蓄積したデータの解析を行い、そこから新たな知見を見つけるという作業も行えるようになったという。

こうしてzenonは堤工場で稼動を開始したが、現場のチームリーダーや保全リーダーにはスマホやスマートウォッチを渡し、それで情報を見てもらうようにしたほか、管理職にもスマホを渡し、どこの工場で何が起こったのかをすぐに手元で確認できるようにしたという。このスマートウォッチについてだが、同社 ボデー技術統括室 汎用技術開発グループ主任の下西隼人氏は、「スマートウォッチに工程のメッセージを送りたいということを考えてみたところ、フリーのアプリとzenonを連携させることで、簡単にメッセージを送る機能が作ることができそうだということが見えたので、開発を進めている」と、zenonの柔軟性を発揮できるツールになる可能性を指摘する。

また、従来型のハードPLCだと保全などの面から、現場とやり取りをする手間が発生してしまうため、ソフトPLCであるCODESYSを採用することに決定。PLCについては、あえてビット情報からいろいろな計算を行う必要があるため、その処理のために残したとする。ただし、ソフトPLCにしたことで、将来的にはロボットのコントローラにも搭載していきたいとする。「ロボットは溶接がメインだが、マテハンやアーク溶接など、動かす用途で信号が微妙に変わる。そうなると設備からロボットに送る信号が変わり、ロボットメーカーに渡す信号も変わり、その都度、設計を行う必要がでてくる。これをCODESYSを活用することで、なくすことができるのではないかと期待している」と、ソフトPLCならではの強みを強調する。

次なる目標は他工場へのシステムの展開

現在、同社では、「保全マンは設備の稼働率を向上させることが目的で、履歴を残すことが仕事ではないが、我々としては履歴が欲しい。しかし保全マンには面倒をかけたくないが、チョコ停などは履歴として残りにくい。とはいえ、必ず復旧しないといけない問題で、連続して発生するような場合は保全マンがそこに張り付く必要がでてくるなどの問題があり、保全マンの数を減らすことができない」という問題を抱えており、ドカ停も見据えたシステム構築に向け、zenonの解析用ソフトウェア「zenon Analyzer」を用いて、リアルタイム異常解析や、新車の立ち上がり計画と実際の差がなぜ発生するのか、というサイクルタイム解析などを行おうとしているという。

「計画と現場のサイクルの違いについては、今はエンジニアがストップウォッチで測って、悪いところを探っていくという作業をしているが、完全に問題を解決できるか、というと100%ではない。そのためにはPLCを実際にネットワークや解析機器につないで、信号をモニタリングする必要があり、その確認だけで時間がかかる。また、クルマが売れれば、生産能力を増強して、5万台だったところが10万台になったりするが、どの工程にどの程度の余剰能力があるのかがわからないと、最適な増産ができない。さらに、将来的には、サイクルタイムは設備が同じ動きをするのが当たり前だが、サイクルタイムが伸びると、老朽化して、引っかかりができたりする部分が出たりする。zenonのデータを解析することで、そういうことまでわかってくるのではないか」と同氏は、zenonの今後の活用に向けた方向性を語る。

将来的には、今回構築したシステムをほかの工場にも随時展開していきたいとする。「そうした工場ごとの情報をzenon Analyzerに集めることで、工場ごとの比較などもできると思う」と、見える化によって得られる知見のさらなる進化への期待を語るほか、総合アンドンのデザイン刷新にもつなげたいとする。また、「見えている情報プラス、新たにどれだけ水を使ったり、電気を使ったりしているといったエネルギーモニタリングを皆に見てもらう環境を作って、全然違う部署の人から、こういう情報を使うと、こういうことができる、という新たな気づきも生み出せるのではないかと思っている」ともしており、データの蓄積による見える化により、新たな生産現場のあり方を提示できるようになれば、としていた。