NECとオークマは10月29日、AI(ディープラーニング)を活用し工作機械が自律的にドリル加工の診断を行う技術「OSP-AI加工診断」を共同開発したと発表した。

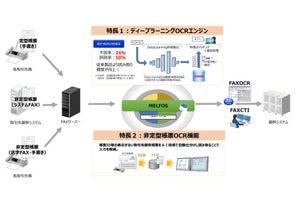

新技術は、OSP(Okuma Sampling Path Control:オークマが他社に先駆けて開発した自社製の工作機械のNC装置)に内蔵したAI技術により、ドリル加工の異常検知と工具、摩耗の可視化をリアルタイムに行い、ドリル工具と工作物の損傷防止や工具費の削減を実現するという。

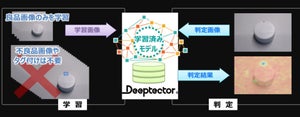

開発の狙いは不具合工作物の削減、工具費の削減、AIによる容易な診断だという。オークマは、CNC装置を内製化する強みを活かし、工作機械の制御情報からリアルタイムに加工状態を得ることを可能とし、OSP上で実現するAIについて、NECのAI技術群「NEC the WISE」の1つである「RAPID機械学習技術」を用いて共同で開発。

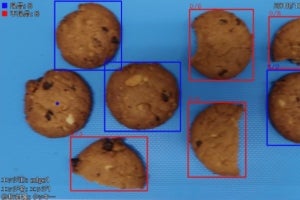

主な特徴として「ドリル加工の突発異常の検出」「ドリル加工の摩耗状態の可視化」「汎用化したAIによるさまざまなドリル加工条件への対応」の3点を挙げている。

ドリル加工の突発異常の検出に関しては、突発的に発生するドリル加工の異常を検出し、ドリル破損の前に加工を停止するほか、工作物からドリルを離す退避動作を併せて行い、工作物と工具のダメージを最小限にするという。瞬間的な現象であるドリルの加工異常を制御装置の内部情報から瞬時に検知するために、高速な内部情報のデジタル処理技術の開発と、高速に高精度な診断を可能とするAI技術を開発した。

ドリル加工の摩耗状態の可視化については、新技術では加工状態を分析することで、ドリル摩耗状態の可視化を実現し、可視化グラフをもとにドリルの交換タイミングを最適化し、工具費用の大幅削減を図ることができ、1.4倍の工具寿命の延長が可能となる場合もあるとしている。

汎用化したAIによるさまざまなドリル加工条件への対応に関しては、これまでに培った加工ノウハウとさまざまな加工条件で取得したデータを適切に組み合わせた学習結果をOSP-AIに搭載。従来機能で必要であった主軸速度ごと、送り軸速度ごとの個別設定が不要とし、簡単にAIを活用できるという。