OKIは10月22日、IoT活用工場ソリューション「Manufacturing DX(マニュファクチャリング・デジタルトランスフォーメーション)」を提供開始した。

新ソリューションは、自社工場におけるIoT利用のノウハウおよび音響・振動・光ファイバーなど同社独自のセンシング技術やAI(人工知能)技術を集結・利用し、また多くの製造業のユーザー企業やビジネスパートナーとの共創を通じ、製造業が抱える課題を解決しスマート工場を実現するという。

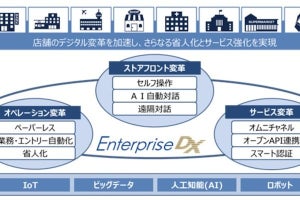

スマート工場実現の第一歩となる製造現場を可視化する「現場変革」、現場と経営を高度かつ双方向に連携する「IT・オペレーション変革」、環境変化・法令対応・少量付加価値生産などの多様な経営判断を支援する「マネジメント変革」の3つで構成している。

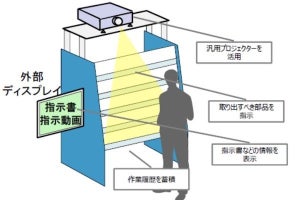

現場変革に関しては、自社工場への導入と多くのユーザーとの共創を通じ実用化可能な利用設備の異常予兆検知による最適保全および、光ファイバーセンサーによる現場温度の歪分布の可視化や自社工場での導入効果に基づく、プロジェクションマッピングや画像処理による作業状況のデジタル化など、現場変革につなげるソリューションの提供を順次拡大していく。

IT・オペレーション変革については、同社が強みを持つセンサネットワークや産業用イーサネットなどの各種ネットワークソリューションを提供するとともに、収集したデータを意味ある情報に変換し、迅速な経営判断に生かすためのエッジ領域と経営層を連携するソリューションなどを順次提供することで、IT・オペレーション変革を行う情報基盤を実現していくという。

マネジメント変革に関しては、自社導入と多くの構築実績に基づく「ERP・生産管理システム」「統合保守管理システム」「製品含有化学物質管理」などの従来のソリューションをさらに高度利用してマネジメント変革実現を支援するため、現場や外部の多様な情報を効率的に管理・連携し、高度な経営判断を支援するソリューションを順次提供していく。

また、これらを支える4つの基盤技術として「センシング」「データ収集・管理」「AI・高度活用」「自動制御」の4点を挙げている。

センシングでは、情報通信分野における同社の実績とノウハウを基にした、センシング技術、通信技術、データ処理技術を融合し、製造現場の人やモノの状態・動作をデジタル化(可視化)するとしている。

データ収集・管理については、時々刻々と変化する生産状況や作業実績、ロケーション、画像、生産設備が出力するログなど、生産現場に眠る多種多様、かつ大量のデータを、オープンなネットワーク基盤とIoT利用に適したデータ構造プラットフォームで収集・管理するという。

AI・高度活用に関しては、AIを用いた同社独自の振動解析アルゴリズムや画像認識技術などのコア技術をベースに、製造現場から収集されたビッグデータを高度に分析・利用するとしている。

自律制御については、異常予兆検知エンジンなどのモデリングしたAIエンジンをエッジサーバに組み込むことで、異常発生前にラインを自動停止し生産設備の部材交換を促すとともにに、機械側で自動補正を行うことで、工場現場の省力化および自動化の実現をサポートするという。価格は個別見積もり、販売目標は今後3年間で50億円。