東京大学生産技術研究所は、ボーイング、三菱重工業、川崎重工業、SUBARU(旧富士重工業)、経済産業省、NEDOらとともに推進している製造技術に関する共同研究開発プロジェクト「CMI」のII期5年の活動が、2018年4月より開始することになったと発表した。

CMI(Consortium for Manufacturing Innovation)は、2013年4月にボーイング、三菱重工業、川崎重工業、SUBARU(旧富士重工業)の4社で発足した産学官連携による共同研究開発プロジェクト。2018年3月にI期5年を終了し、現在は26社にまで参加企業が増えている。CMIでは全会員で研究テーマを広範囲な視点から精査し、多数のテーマを同時並行で研究するため、研究スピードが速いことが特徴となっており、企業の経験に則したスキルを製造科学まで昇華し、理論体系を構築することで共通する多くの課題を迅速に解決することを目指しているという。

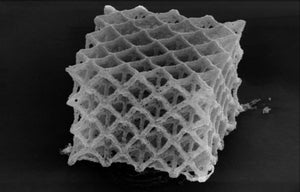

CMII期では、航空機用材料加工の技術開発が行われた。拡大を続ける航空機産業において、航空機には高い安全性と優れた経済性が求められており、高強度軽量材料である炭素繊維複合材やチタン材、高力アルミ材の採用が急速に進んでいる。これらの航空機用材料は硬く、切削温度が高くなり、切削刃物工具への負荷が大きいことから難削材と呼ばれ、高速で加工するには新技術の開発が求められてきた。そのため、CMIでは従来からの加工技術をより高速化・高効率化すると共に、3Dプリンタやロボット切削等の研究が行われた。

その結果、5軸加工機による切削の高精度化により手仕上げ加工を省くことができ、これにより加工時間が30%低減した。また、炭素繊維複合材とチタンの積層材の加工のシミュレーションにより、切削温度を予測できるようになったほか、航空機の燃料タンクのシールをロボットで自動的に行う技術が開発された。さらに、摩擦による接合技術(LFW)および3Dプリンタによる成形加工で大幅な加工時間の短縮を狙った研究も展開されている。

なお、開発したロボットシーリングおよび切削加工の計測技術については特許を申請しているという。研究成果については、毎年秋に開催するCMIシンポジウムで発表しているということだ。