積水化学工業と米国LanzaTech(以下、ランザテック社)は、ごみ処理施設に収集された「ごみ」を一切分別することなくガス化し、このガスを微生物により、熱・圧力を用いることなくエタノールに変換する生産技術の開発に成功したと発表した。

同技術は、大量に存在しながらその工業利用が極めて困難であった「ごみ」を、化石資源に替わる資源として使いこなすことができるもの。日本で排出される可燃性ごみは、実に年間約6,000万トンあるが、雑多・不均質であり、含まれる成分・組成の変動が大きいというごみの工業原料としての扱いにくさが、その再利用を強く阻んできた。そこで同社は、埼玉県寄居町にごみ処理施設を有するオリックス資源循環の協力を得て、その構内にパイロットプラントを建設、2014年より3年間の開発を経て、実際に収集したごみを、極めて高い生産効率でエタノール化することに成功した。

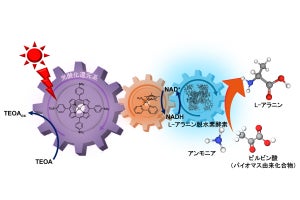

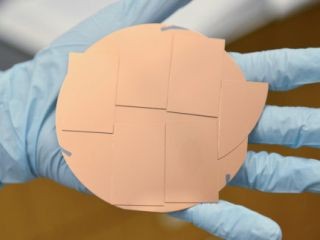

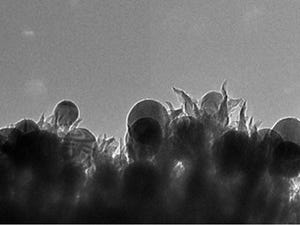

同技術ではまず、既に確立された技術により、雑多なごみを化学的組成が単一の原料に変換する「ガス化」で分子レベル(CO、H2)にまで分解。次に、「ガス精製技術」と「微生物触媒」によるエタノールの生産が行われる。「微生物触媒」は熱・圧力を用いることなく、目的とする物質を生産することができる触媒技術で、ランザテック社が保有する微生物は、原生微生物の10倍以上もの反応速度を有し、工業レベルに十分な生産速度を発現できることが特長となっている。しかし、ごみから得られたガスは多くの夾雑物質を含んでおり、そのままでは微生物触媒に用いることができないため、同社は、ガスに含まれる夾雑物質(約400種)の特定と精製、夾雑物質の状態をリアルタイムでモニタリングしながらプロセスを効率的に駆動する制御技術の開発を行い、微生物触媒の利用を可能にしたということだ。

また、ごみに含まれる成分や組成が大きく変動する課題に対しては、組成変動に応じて微生物の生育状態を調整することと、ごみ処理施設特有のあらゆるリスク(緊急ガス停止など)に対応できる技術を確立することで、既存プロセスに比べ十分に競争力のあるコストでの生産を実現・実証している。

ごみからエタノールを生産する同技術は、「ごみ」を「都市油田」に替える技術ともいえ、同社は、同技術の普及を図ることで、ごみからプラスチック等の生産ができるようになることによる「化石資源に依らない究極の資源循環社会システムの創生」を期待しているという。今後同社は、本技術の普及に向けて、国をはじめとするステークホルダーへ広く説明していくとともに、各自治体やごみ処理関連企業等のパートナー候補を幅広く募り、事業化を目指すという。まずは、2019年度に実用プラント稼働を目指し、以降、各地のごみ処理施設の更新タイミングでの同技術の普及を目指すということだ。