名古屋工業大学は、従来材と比較して内部欠陥が少なく、微細な組織を有する造形品の製造を可能とする積層造形に特化した新規金属粉末の開発に成功したと発表した。同手法はこれまで積層造形が困難とされてきた金属種においても適用可能な手法だという。

同研究は、名古屋工業大学の渡辺義見教授、佐藤尚准教授、知場三周助教らの研究グループによるもので、同研究成果は、12月4日にオーストラリアのメルボルンで開催される国際会議「第1回アジアパシフィック付加加工国際会議」にて発表された。

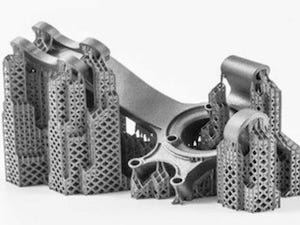

デジタルデータから直接製品を製造する3次元積層造形技術(3Dプリンタ)において、粉末床溶融法等の粉末の溶融および凝固を工程に含む積層造形法では、造形品中に形成される内部空孔や粗大かつ不均一な内部組織による品質や力学特性の低下、造形可能な金属種に制限があることが技術的な課題として挙げられていた。

今回開発された手法は、母材金属と異質核粒子を混合し、母材金属の初晶に対して界面マッチングが良く、且つ、母材金属よりも高い融点を有する異質核粒子が母材金属の凝固時に結晶成長の核として働くことで、組織の微細化が達成されるもの。同研究では、航空機部材等に用いられるTi-6Al-4V合金を母材金属とし、これに対する異質核粒子としてTiC粒子を選定して実験が行われた。それぞれの粉末を予め混合することで作製した積層造形用金属粉末を新たに開発し、粉末床溶融法により積層造形品を作製した結果、母材金属粉末のみで積層造形した従来品と比較して、相対密度の向上と初晶粒組織の微細化が確認された。

以上の結果から、同手法により、高品質な積層造形品の製造が可能であるとともに、造形時に必要なレーザーの出力を低減させることも可能であることがわかった。これにより、造形プロセスの省エネルギー化、あるいは低品位なレーザーを用いた造形でも高品質な造形体の製造が可能であることが示唆されたという。今後は、純アルミニウムなど積層造形技術に応用が期待される他の金属あるいは合金について同様の効果があることを確認するとともに、添加する異質核粒子の形状やサイズ、添加量を最適化し、さらなる性能発揮を求めていきたいということだ。

なお、今回の成果は、産業技術総合研究所(産総研)および早稲田大学との共同研究により、科学技術振興機構(JST)の「革新的構造用金属材料創成を目指したヘテロ構造制御に基づく新指導原理の構築」を実施した結果得られたものとなる。