産業技術総合研究所(以下、産総研)は、同・省エネルギー研究部門の和泉輝郎主任研究員、昭和電線ケーブルシステム(以下、SWCC)技術開発センター 超電導応用製品開発グループ、成蹊大学大学院 理工学研究科 三浦正志教授らの研究グループが、高温超電導体のイットリウム系酸化物超電導線材の超電導層の形成プロセスを改良し、現時点で世界最高クラスとなる磁場中臨界電流密度を実現したと発表した。同技術の詳細は、5月28~31日に名古屋市で開催される「8th International Conference on Electroceramics(ICE2017)」で発表される。

MRI、NMR、医療用を含めた加速器、産業用モーター、航空機用モーター、発電機、リニアモーターカー、核融合、超電導電力貯蔵システム、超電導変圧器などの線材に強い磁場が加えられる環境で使用する機器には、磁場中でも高い性能を維持できる線材が必要となる。イットリウム系酸化物超電導線材は、他の高温超電導材料に比べて磁場中の性能が高いが、線材が高価であることや高温・高磁場での使用では磁場中での臨界電流値が十分ではないなどの課題があった。また、人工ピン止め点導入により磁場中特性の向上が図られてきたが、コストの課題を抱え、一層の特性向上が必要であった。

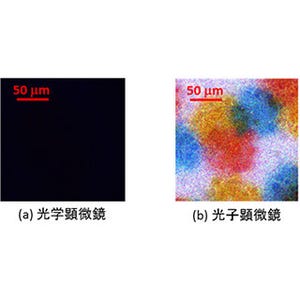

研究グループは、低コストプロセスである「溶液塗布熱分解法」によるイットリウム系酸化物の高性能・長尺超電導線材の開発に取り組んでおり、最近では同法による超電導層の中に直径数十ナノメートルの人工ピン止め点(BaZrO3)を均一に分散させることに成功し、同技術を用いた製品も販売している。溶液塗布熱分解法による線材としては良好な超電導特性を示すが、気相法などによる高性能線材には及ばないため、今回さらに人工ピン止め点を微細化することで、臨界電流密度を向上させることに取り組んだという。

今回開発した技術は、マルチコート工程(基板に塗布と熱処理を繰り返す工程)で一回に塗布する膜厚を、従来の150ナノメートル以上から30ナノメートルまで薄くすることで、形成される超電導層中の人工ピン止め点を従来の約20ナノメートルから約10~13ナノメートルに微細化できたという。その結果、液体窒素温度(65K)、磁場3テスラ中での臨界電流密度が1平方センチメートルあたり約100万アンペアから160万アンペアに向上したという。

この基本原理をもとに、成蹊大学とは人工ピン止め点の高濃度化を施すなど、さらなる特性向上を図り、現時点で世界最高クラスとなる磁場中の臨界電流密度(液体窒素温度、磁場3テスラ中で、1平方センチメートルあたり400万アンペア)を達成し、臨界電流値は360アンペアを超えたという。これに並行して、SWCCとは、実際の製造プロセスに適用できるかどうかを確認するために、基本原理を検証した際の条件で5mの線材を作製して試験を実施した結果、基本原理検証時とほぼ同等の臨界電流密度を確認でき、長尺化の見通しを得たという。

既にイットリウム系酸化物超電導線材の製造・販売を行っているSWCCは、今回の成果をベースに製品開発を行う。また、産総研と成蹊大学は引き続き高性能化の技術開発により実用化を支援する予定であるということだ。