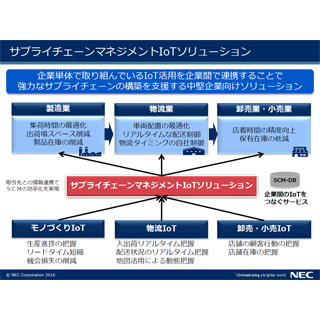

NECは11月4日、NECグループの工場全体でグローバルで変化が激しい顧客ニーズに対応するため、「グローバルサプライチェーン能力の向上」「品質・トレーサビリティの強化」に向けて、各工場の開発・生産基盤の統合を推進するとともに、IoTの活用も拡大したと発表した。

今回、統合を進めた開発・生産基盤の全体システム概要として「設計から生産・保守までサプライチェーンの一貫した業務・システムの標準化」と「先進IoT技術を活用することで『KPI管理』『異常の見える化』『効率化・最適化』を推進」の2点を挙げている。

「サプライチェーンの一貫した業務・システムの標準化」としては、2013年にNECプラットフォームズ 甲府事業所(サーバ・ATMなどを生産)に導入したグローバルERPパッケージ「IFS Applications」を活用したSCMシステムを、掛川事業所(ルータ、車載機器などを生産)、白石事業所(キーテレフォン、POSシステムなどを生産)、NECプラットフォーム テクノロジーズ 香港(NECプラットフォームズの事業関係会社、POS・通信機器等を生産)の工場に導入。また、府中事業場における放送機器など、セミカスタム品やフルカスタム品のものづくりにも対応できる仕組みを構築したほか、生産拠点ごとに最適化されていたMESシステムを統合・標準化し、2016年5月から掛川・白石の2工場で稼働を開始した。

「IoT技術の活用」としては、2015年10月よりNECネットワークプロダクツの本社工場でIoTの実装を行い、20%の生産性向上を実現しており、同様の取り組みをNECプラットフォームズ 掛川事業所にも展開している。

KPI管理については、品質や稼働状況など、人・設備・モノに関する情報のリアルタイムかつ一元的な見える化を行い、経営者・工場管理者・現場の各階層でのKPI管理の強化により、改善サイクルを促進し、顧客への迅速な対応につなげたという。

異常の見える化ではラインの異常、品質悪化の兆候などを早期にとらえ、迅速に意思決定を行うことを可能とし、例えば設備の異常の早急な発見により、出荷遅延などの重大トラブルの影響を迅速に把握することで、顧客への継続的な商品供給を実現している。

効率化・最適化に関しては人の作業を可視化・分析・ナビゲーションすることで、作業手順やリソースの配置を最適化。段取り時間などの作業工数を削減したほか、組立検査工程では音声合成による作業指示と音声認識による実績入力を導入し、ハンズフリー化することで作業の効率化を実現している。

加えて、NEC独自の物体指紋認証技術を活用し、プリント基板にバーコードやRFIDを貼付することなく個体を識別、生産実績や品質情報を紐づけて工程内のトレーサビリティや品質分析を行うことも進めている。

これにより、「QCD(Quality、Cost、Delivery)担保の標準化」「生産の見える化」「トレーサビリティ基準の標準化」を実現。業務プロセスとシステムの標準化により、社内リソースを有効活用し、拠点間の生産調整を容易に行うことができるなどグローバルでのQCDの競争力強化を行い、より迅速に顧客ニーズへの対応が可能になったという。