日立製作所は10月25日、情報制御機器・システムを設計・製造するサービス&プラットフォームビジネスユニット 大みか事業所(茨城県日立市)にて取り組んできた生産改革において、IoTを活用した高効率生産モデルを確立し、代表製品において、生産リードタイムの50%短縮を実現したと発表した。

大みか事業所では、約8万個のRFIDタグを活用し、工程の見える化によるムダを排除する「RFID生産監視システム」を導入。また、個別受注生産比率を縮小し、個別設計を減らして設計・調達工程での生産リードタイムの短縮を図る「モジュラー設計システム」を導入するなどしてきた。

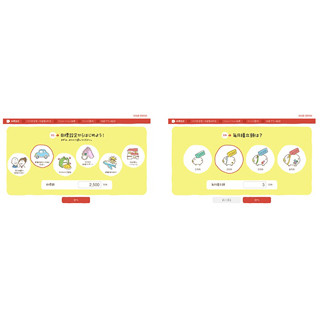

さらに、新たに「作業改善支援システム」と「工場シミュレーター」を導入し、これらと「RFID生産監視システム」と「モジュラー設計システム」をあわせた4つのシステムを連携させることで、人・モノ・設備の情報を循環させる高効率生産モデルを確立した。

人・モノ・設備の情報を循環させた高効率生産モデル |

具体的には、「RFID生産監視システム」により各工程の進捗を把握し、遅延が発生した工程の対策を検討。また、「作業改善支援システム」により作業時間が通常よりも長くかかっている生産工程を検出し、画像分析などにより問題点を可視化し、対策・改善を行う。蓄積された改善結果は「モジュラー設計システム」を通じて製品設計などに反映する。

そして、これら3つのシステムから得られる生産実績データと納期などの情報をもとにした「工場シミュレーター」による最適な生産計画に基づいて、人員や部品などのリソースを最適に配分することで、生産リードタイムを短縮するとともに、部品の早期入荷を抑制する。

このように4つのシステムで情報を循環させ、生産計画の進捗把握と対策・改善、その改善結果の製品設計へのフィードバック、より精度の高い生産計画を立案し、更なる改善の実行を繰り返すことで、代表製品において、生産リードタイムの50%短縮を実現したという。

今後は、大みか事業所で製造する他の製品にも高効率生産モデルを適用し、システムの精度と汎用性を高め、顧客やパートナー企業と高効率生産モデルを共有することにより、IoTプラットフォーム「Lumada」のソリューションコアの一つとして2017年度に提供を開始する予定だという。